Schlüsselwörter: Drahtschneidemaschinen,Schnittmaschinen

Inhaltsverzeichnis

Einführung in Drahtschneidemaschinen

Drahtschneidemaschinen, ein unverzichtbares Werkzeug in der modernen Fertigung, haben die Art und Weise, wie wir Materialien formen und entwerfen, revolutioniert. Diese innovative Technologie ermöglicht das präzise Schneiden verschiedener Materialien, von Metallen bis hin zu Keramik, mit einem dünnen Draht als Schneidwerkzeug. Der Draht, der oft aus Materialien wie Messing besteht oder mit Substanzen wie Diamant beschichtet ist, fungiert als Säge und schneidet das Material mit bemerkenswerter Genauigkeit und minimalem Abfall.

Die Bedeutung von Drahtschneidemaschinen liegt in ihrer Fähigkeit, komplizierte Formen und Muster herzustellen, die mit herkömmlichen Schneidmethoden sonst unmöglich oder wirtschaftlich nicht realisierbar wären. Seine Anwendung erstreckt sich über zahlreiche Branchen, darunter Luft- und Raumfahrt, Elektronik und Automobilindustrie, in denen Präzision von größter Bedeutung ist. Die Vielseitigkeit und Effizienz von Drahtschneidemaschinen machen sie zur bevorzugten Wahl für komplexe und detaillierte Fertigungsprozesse.

In diesem Artikel tauchen wir in die Welt der Drahtschneidemaschinen ein und erkunden ihre Grundprinzipien, ihre historische Entwicklung und die fortschrittliche Technologie hinter endlosen Diamantdrahtschneidemaschinen. Wir besprechen auch die verschiedenen Anwendungen und die neuesten Fortschritte auf diesem Gebiet und bieten sowohl Branchenexperten als auch Enthusiasten wertvolle Einblicke.

Grundprinzipien von Drahtschneidemaschinen

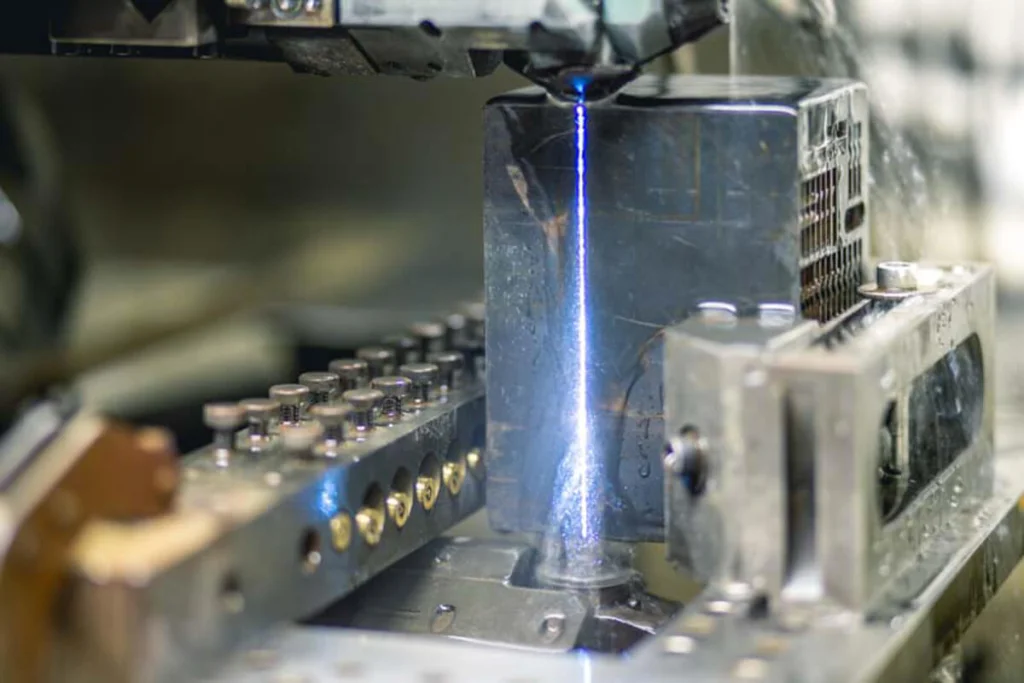

Drahtschneidemaschinen funktionieren nach einem einfachen, aber genialen Prinzip. Als Schneidwerkzeug wird ein dünner Draht verwendet, der normalerweise aus Messing besteht oder mit Materialien wie Diamant beschichtet ist. Dieser Draht wird kontinuierlich von einer Spule durch das Werkstück geführt, gesteuert von einem hochentwickelten Satz Motoren und CNC-Systemen (Computer Numerical Control). Der Schneidvorgang wird üblicherweise in einem entionisierten Wasserbad durchgeführt, das sowohl als Kühlmittel als auch als elektrischer Isolator dient.

Der Schlüssel zum Schneidprozess ist die Verwendung der Funkenerosion (EDM). Hierbei wird der Draht auf eine bestimmte Spannung aufgeladen, wodurch ein elektrischer Funke zwischen Draht und Werkstück entsteht. Dieser Funke erzeugt starke Hitze, die einen winzigen Teil des Materials schmilzt oder verdampft und es dadurch schneidet. Der Prozess ist hochpräzise und ermöglicht komplexe Schnitte mit Toleranzen im Mikrometerbereich.

Verschiedene Arten von Drahtschneidemaschinen sind für die Bearbeitung unterschiedlicher Materialien und Dicken ausgelegt. Auch die Wahl des Drahtmaterials und der Beschichtung spielt eine entscheidende Rolle. Diamantbeschichtete Drähte sind beispielsweise für ihre Haltbarkeit und Schneideffizienz bekannt, insbesondere beim Schneiden durch harte Materialien wie Quarz, Silizium und Keramik.

Die Fähigkeit, komplizierte und präzise Schnitte durchzuführen, ohne mechanische Kraft auf das Werkstück auszuüben, macht Drahtschneidemaschinen zu einem unschätzbaren Vorteil in Fertigungskontexten, in denen Materialintegrität und -genauigkeit von entscheidender Bedeutung sind.

Historische Entwicklung von Drahtschneidemaschinen

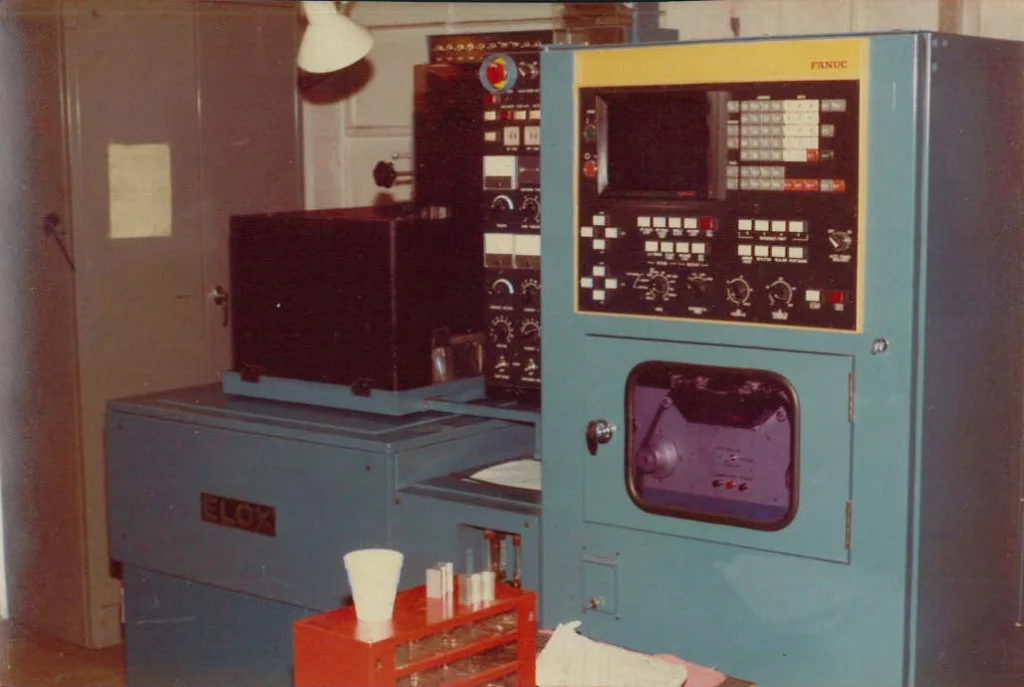

Die Entwicklung der Drahtschneidemaschinen ist ein Beweis für die Fortschritte in der Fertigungstechnologie. Die Anfänge dieser Technologie reichen bis in die 1960er Jahre zurück, als die elektrische Entladungsbearbeitung (EDM) entwickelt wurde. Ursprünglich wurde Funkenerosion zum Entfernen von gehärtetem Stahl eingesetzt, doch mit zunehmender Reife der Technologie wurde es bald auch auf andere Anwendungen ausgeweitet.

Der Durchbruch gelang mit der Einführung der kontinuierlichen Drahterodiermaschine in den 1970er Jahren. Diese Innovation ermöglichte einen kontinuierlichen Drahtvorschub und steigerte die Effizienz und Präzision deutlich. Es eröffnete neue Möglichkeiten in der Fertigung und ermöglichte die Herstellung komplexerer und empfindlicherer Teile.

In den 1980er und 1990er Jahren erfuhr die Technologie rasche Verbesserungen. Fortschritte in der CNC-Technologie und die Entwicklung besserer elektrischer Isoliermaterialien führten zu höherer Präzision und Geschwindigkeit. Die Maschinen wurden benutzerfreundlicher, mit verbesserten Steuerungssystemen und Software, wodurch sie für ein breiteres Spektrum von Branchen zugänglich wurden.

Die Einführung diamantbeschichteter Drähte markierte einen weiteren bedeutenden Meilenstein. Diese für ihre Härte und Haltbarkeit bekannten Drähte ermöglichten das Schneiden extrem harter Materialien und erweiterten die Möglichkeiten von Drahtschneidemaschinen weiter.

Die historische Entwicklung der Drahterodiermaschinen spiegelt das ständige Streben nach Präzision, Effizienz und Vielseitigkeit wider. Von ihren bescheidenen Anfängen bis zu ihrem heutigen Status als Eckpfeiler der modernen Fertigung zeigt die Entwicklung dieser Technologie eine sich ständig weiterentwickelnde Landschaft voller Innovation und technischer Exzellenz.

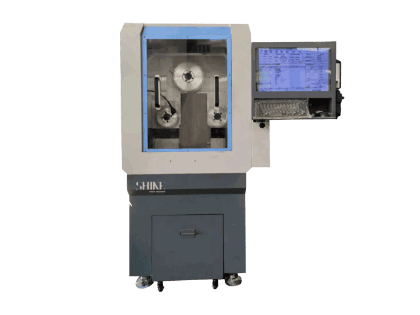

Die Technologie hinter Endless-Diamantdrahtschneidemaschinen

Endlose Diamantdrahtschneidemaschinen stellt einen Höhepunkt in der Entwicklung der Drahtschneidetechnologie dar. Dieses fortschrittliche System verwendet eine Drahtschleife, die mit Diamantpartikeln, dem härtesten bekannten Material, beschichtet ist, wodurch es fast jedes Material, einschließlich Silizium, Quarz und sogar Saphir, durchschneiden kann.

Der „endlose“ Aspekt des Drahtes ist entscheidend. Im Gegensatz zur herkömmlichen Drahterodiermaschine, bei der der Draht kontinuierlich von einer Spule zugeführt und nach Gebrauch entsorgt wird, ist der endlose Diamantdraht in einer Schleife angeordnet, was ein kontinuierliches und unterbrechungsfreies Schneiden ermöglicht. Dieses Design reduziert nicht nur den Abfall, sondern erhöht auch die Schneideffizienz und -geschwindigkeit.

Die Diamantbeschichtung des Drahtes sorgt für unübertroffene Schneidfähigkeiten. Da Diamanten unglaublich hart sind, können sie einen viel feineren Schnitt mit höherer Präzision erzeugen als herkömmliche Drähte. Dies ist besonders wertvoll in Branchen, in denen Materialintegrität und Präzision von größter Bedeutung sind, beispielsweise in der Halbleiterfertigung und in der Präzisionstechnik.

Die Maschine verfügt außerdem über fortschrittliche Spannungskontrollsysteme, um eine optimale Drahtspannung aufrechtzuerhalten und eine gleichbleibende Schneidleistung sicherzustellen. In Kombination mit modernsten CNC-Systemen ermöglicht dies äußerst komplizierte und komplexe Schnittmuster bei gleichzeitig hoher Genauigkeit und Effizienz.

Endlose Diamantdrahtschneidemaschinen sind ein Paradebeispiel dafür, wie kontinuierliche Innovation in der Drahtschneidetechnologie zu nachhaltigeren, effizienteren und präziseren Fertigungslösungen geführt hat.

Anwendungen in verschiedenen Branchen

Drahtschneidemaschinen, insbesondere solche, die endlose Diamantdrähte verwenden, finden in einer Vielzahl von Branchen Anwendung und unterstreichen ihre Vielseitigkeit und Effizienz.

1. Halbleiterindustrie

- In der Halbleiterindustrie ist Präzision von entscheidender Bedeutung. Endlose Diamantdrahtschneidemaschinen werden zum Schneiden von Siliziumwafern verwendet, einem Grundbestandteil integrierter Schaltkreise. Die Präzision dieser Maschinen sorgt für minimale Materialverschwendung und bewahrt die Integrität des Siliziums, die für die Funktionalität der Halbleiterbauelemente entscheidend ist.

2. Luft- und Raumfahrt

- Die Luft- und Raumfahrtindustrie ist auf Teile mit genauen Spezifikationen angewiesen. Mit Drahtschneidemaschinen werden Bauteile aus Superlegierungen und anderen hochfesten Materialien geformt, die für die Sicherheit und Leistung von Flugzeugen unerlässlich sind.

3. Herstellung medizinischer Geräte

- Bei der Herstellung medizinischer Geräte werden Drahtschneidemaschinen zur Herstellung komplizierter Komponenten wie Stents und anderer implantierbarer Geräte eingesetzt. Die Fähigkeit, mit biokompatiblen Materialien zu arbeiten und eine hohe Präzision zu erreichen, ist in diesem Bereich von entscheidender Bedeutung.

4. Automobilindustrie

- In der Automobilindustrie werden Drahtschneidemaschinen zur Herstellung detaillierter Teile wie Zahnräder und anderer Präzisionskomponenten eingesetzt. Die Fähigkeit der Technologie, verschiedene Materialien zu verarbeiten und eine hohe Genauigkeit aufrechtzuerhalten, wird hoch geschätzt.

5. Schmuck und Kunst

- Die Präzision von Drahtschneidemaschinen, insbesondere solchen mit Diamantdrähten, wird auch in der Schmuckherstellung und in der bildenden Kunst genutzt. Es ermöglicht Künstlern und Designern, komplizierte Designs aus harten Materialien wie Edelsteinen zu erstellen.

Jede Branche profitiert von den spezifischen Vorteilen von Drahterodiermaschinen: Präzision, Materialvielfalt und Effizienz. Die Integration einer solchen Technologie verbessert nicht nur die Fertigungskapazitäten, sondern treibt auch Innovationen im Produktdesign und in der Funktionalität voran.

Fortschritte in der Drahtschneidemaschinentechnologie

Auf dem Gebiet der Drahtschneidemaschinen wurden in den letzten Jahren erhebliche technologische Fortschritte erzielt, die jeweils die Grenzen von Präzision und Effizienz erweitert haben.

1. Verbesserte Präzision und Geschwindigkeit

- Moderne Drahtschneidemaschinen bieten eine höhere Präzision und schnellere Schnittgeschwindigkeiten als je zuvor. Dies ist das Ergebnis von Verbesserungen in der CNC-Technologie, die eine präzisere Kontrolle des Schneidprozesses ermöglichen. Der Einsatz fortschrittlicher Algorithmen und KI bei der Steuerung der Schnittmuster hat ebenfalls zu dieser verbesserten Leistungsfähigkeit beigetragen.

2. Verbesserte Drahtmaterialien und Beschichtungen

- Die Entwicklung neuer Drahtmaterialien und -beschichtungen war von entscheidender Bedeutung. So hat beispielsweise die Einführung von Drähten mit nanokristalliner Diamantbeschichtung die Schneidleistung und Lebensdauer des Drahtes insbesondere bei der Bearbeitung harter Materialien weiter erhöht.

3. Automatisierung und intelligente Funktionen

- Automatisierung und intelligente Funktionen werden immer häufiger. Dazu gehören automatische Drahtspannung, Echtzeit-Überwachungssysteme und vorausschauende Wartungsfunktionen. Solche Funktionen verbessern nicht nur die Effizienz des Schneidprozesses, sondern reduzieren auch Ausfallzeiten und Wartungskosten.

4. Nachhaltige Praktiken

- Nachhaltigkeit rückt immer mehr in den Mittelpunkt, da die Branche auf umweltfreundlichere Praktiken umsteigt. Dazu gehört das Recycling gebrauchter Drähte und die Optimierung von Schneidprozessen, um Abfall zu minimieren.

5. Zukünftige Trends

- Mit Blick auf die Zukunft wird erwartet, dass die Integration fortschrittlicherer KI- und maschineller Lernalgorithmen die Präzision und Leistungsfähigkeit von Drahterodiermaschinen weiter verbessern wird. Es gibt auch einen wachsenden Trend zur kundenspezifischen Anpassung von Maschinen an spezifische Branchenanforderungen.

Auswahl der richtigen Drahtschneidemaschine

Die Auswahl der geeigneten Drahtschneidemaschine ist entscheidend für die Erzielung der gewünschten Fertigungsergebnisse. Bei dieser Entscheidung sind folgende Schlüsselfaktoren zu berücksichtigen:

1. Material und Dicke des Werkstücks

- Bei der Auswahl der richtigen Maschine spielen Art und Dicke des zu schneidenden Materials eine entscheidende Rolle. Verschiedene Maschinen sind für unterschiedliche Materialien und Dicken optimiert, und die Wahl der geeigneten Maschine gewährleistet optimale Schneideffizienz und Präzision.

2. Präzisionsanforderungen

- Das erforderliche Präzisionsniveau ist ein entscheidender Gesichtspunkt. Branchen wie die Halbleiterfertigung oder die Luft- und Raumfahrt erfordern eine extrem hohe Präzision. Für solche Anwendungen sind Maschinen mit fortschrittlichen Steuerungssystemen und feineren Drähten, beispielsweise solche mit Diamantbeschichtung, besser geeignet.

3. Schnittgeschwindigkeit und Effizienz

- Auch die gewünschte Schnittgeschwindigkeit ist ein wichtiger Faktor. Höhere Schnittgeschwindigkeiten können den Produktionsdurchsatz erhöhen, können jedoch die Präzision und Oberflächengüte beeinträchtigen. Es ist wichtig, Geschwindigkeit und Qualitätsanforderungen in Einklang zu bringen.

4. Maschinenmerkmale und -fähigkeiten

- Funktionen wie die automatische Drahtspannung, fortschrittliche CNC-Steuerungen und Echtzeit-Überwachungssysteme verbessern die Benutzerfreundlichkeit und Effizienz der Maschine. Abhängig von der Komplexität der Aufgaben können diese Funktionen die Produktivität erheblich beeinträchtigen.

5. Betriebs- und Wartungskosten

- Die Berücksichtigung der Betriebs- und Wartungskosten ist für die langfristige Nachhaltigkeit wichtig. Maschinen mit höherer Haltbarkeit, effizienter Nutzung von Verbrauchsmaterialien und geringerem Wartungsaufwand haben möglicherweise höhere Vorlaufkosten, erweisen sich aber auf lange Sicht als wirtschaftlicher.

6. Hersteller- und Supportleistungen

- Schließlich sind der Ruf des Herstellers und die Verfügbarkeit von Supportleistungen entscheidend. Zuverlässiger Kundensupport, Verfügbarkeit von Ersatzteilen und technische Unterstützung können die Betriebslebensdauer und Effektivität der Maschine erheblich beeinflussen.

Die Auswahl der richtigen Drahtschneidemaschine erfordert eine sorgfältige Bewertung dieser Faktoren, um sicherzustellen, dass die ausgewählte Ausrüstung den spezifischen Anforderungen des Betriebs entspricht.