Einführung

Ringförmige Diamantdrahtschneidegeräte stellen einen bedeutenden Fortschritt gegenüber herkömmlichen Schneidmethoden dar. Im Gegensatz zu herkömmlichen Seilsägen, die oft lange, offene Seile verwenden, ringförmige Diamantseilsägen verwenden einen kontinuierlichen Draht mit geschlossenem Kreislauf, der mehrere Vorteile bietet. Dazu gehören schnellere Schnittgeschwindigkeiten, hervorragende Oberflächengüte mit minimalen Drahtabdrücken und verbesserte Präzision beim Schneiden verschiedener harter Materialien wie Graphit, Silizium und optischem Glas. Dieser Artikel befasst sich mit der Mechanik des Diamantseilschneidens, den optimalen Spannungseinstellungen, den empfohlenen Schneidparametern für verschiedene Materialien und praktischen Tipps, wie Sie die bestmögliche Leistung aus Ihrer Ausrüstung herausholen können.

Verstehen der Schneidmechanik

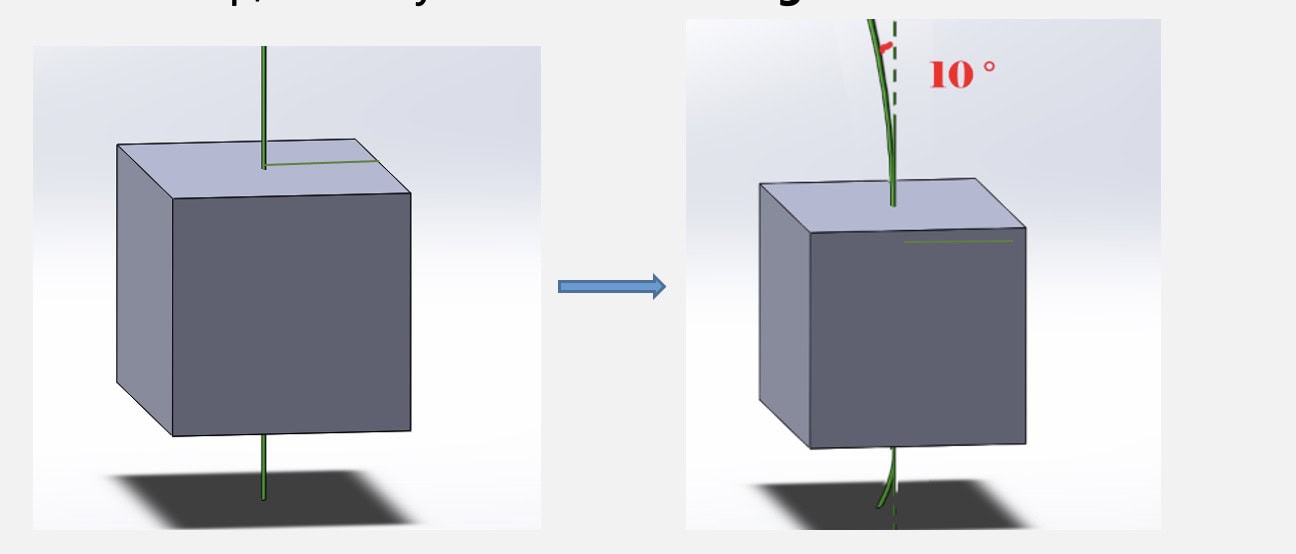

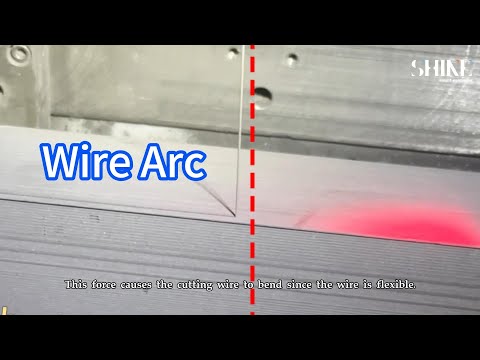

Bei der Verwendung von ringförmigen Diamantseilschneidgeräten muss das Schneideseil eine Kraft auf das Werkstück ausüben, um einen effektiven Schnitt zu erzielen. Diese Kraft führt dazu, dass sich der flexible Draht biegt und einen "Drahtbogen" bildet. Das Vorhandensein dieses Bogens ist von entscheidender Bedeutung, da er anzeigt, dass der Draht die erforderliche Schneidkraft ausübt. Bleibt der Draht vollkommen gerade, deutet dies darauf hin, dass keine Schneidkraft auf das Werkstück ausgeübt wird, was zu einem unwirksamen Schnitt führt.

Im normalen Schneidzustand bildet der Draht einen kontrollierten Bogen, der eine gleichmäßige Zugkraft auf das Werkstück ausübt, bis der Schnitt abgeschlossen ist. Während des Schneidens passt sich der Drahtbogen dynamisch an, um den optimalen Druck aufrechtzuerhalten und einen glatten Schnitt zu gewährleisten. In dem Moment, in dem der Schnitt beendet ist, entsteht zwischen dem Draht und dem Werkstück ein deutlicher Abstand von etwa 2 bis 3 cm, der das plötzliche Verschwinden des Drahtbogens signalisiert. Dies ist ein wichtiger Indikator dafür, dass der Schnitt abgeschlossen ist und das Gerät ordnungsgemäß funktioniert hat.

Abbildung 1: Veranschaulichung der Schneidmechanik und der Bildung des Drahtbogens.

Optimale Spannungseinstellungen für effizientes Schneiden

Die Spannung des Schneiddrahtes ist ein kritischer Faktor, der sowohl die Geschwindigkeit als auch die Qualität des Schnittes direkt beeinflusst. Zwei eindeutige Anzeichen deuten darauf hin, dass die Spannung zu niedrig ist:

- Drahtschwingungen während des Leerlaufs: Wenn der Schneidedraht im Leerlauf der Maschine auf und ab schwingt, deutet dies auf eine unzureichende Spannung hin. Unter normalen Bedingungen sollte der Draht stabil bleiben und seine Bewegung sollte nicht wahrnehmbar sein, wenn die Maschine nicht aktiv schneidet.

- Vergrößern des Drahtbogens bei höheren Schnittgeschwindigkeiten: Wenn die Schneidgeschwindigkeit erhöht wird und der Schneiddraht sich nicht schnell vorwärts bewegt, sondern stattdessen einen größeren Bogen bildet, ist dies ein klares Zeichen dafür, dass die Spannung zu niedrig ist (außer beim Schneiden extrem harter Materialien). Eine angemessene Spannung trägt dazu bei, die Stabilität des Drahtes aufrechtzuerhalten, eine übermäßige Lichtbogenbildung zu verhindern und einen gleichmäßigen Schnittweg zu gewährleisten.

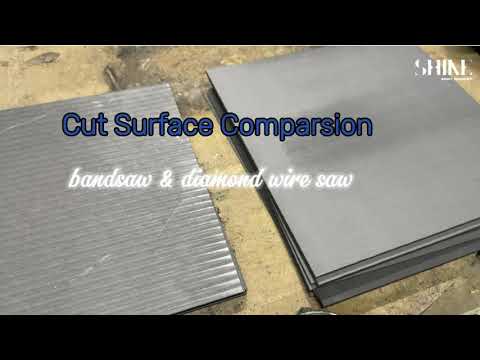

Ein gut gespannter Draht erhöht nicht nur die Schnittgeschwindigkeit, sondern verbessert auch die Qualität der Schnittfläche, was zu weniger Fehlern und einer glatteren Oberfläche führt. Der Schneiddraht, der in Ringförmige Diamantdrahtschneidegeräte ist für Spannungen zwischen 220 und 350 N ausgelegt, was unter normalen Betriebsbedingungen ausreicht, um einen Bruch zu verhindern. Es ist wichtig zu beachten, dass ein leichter Bogen von 2-3 mm beim Schneiden normal ist und anzeigt, dass der Draht die richtige Schneidkraft aufbringt.

Abbildung 2: Auswirkungen der Drahtspannung auf Schnittgeschwindigkeit und Oberflächenqualität.

Empfohlene Schneidparameter für Graphit

Da Graphit ein relativ hartes und sprödes Material ist, sind spezifische Schneidparameter erforderlich, um optimale Ergebnisse zu erzielen. Nach unserer Erfahrung werden die folgenden Einstellungen empfohlen:

- Drahtgeschwindigkeit: 1800 bis 2000 U/min

- Schneidgeschwindigkeit: 50 bis 100 mm/min

Die Bediener werden ermutigt, mit diesen Parametern zu experimentieren, indem sie mit einer niedrigeren Drahtgeschwindigkeit von 1500 U/min beginnen und diese schrittweise auf 2000 U/min erhöhen. Gleichzeitig kann die Schnittgeschwindigkeit angepasst werden, um das beste Gleichgewicht zwischen Geschwindigkeit und Oberflächenqualität zu finden. Ziel ist es, einen sauberen, glatten Schnitt mit minimalen Fehlern zu erzielen.

Abbildung 3: Empfohlene Draht- und Schnittgeschwindigkeiten für Graphit.

Praktische Tipps für Operatoren

Um die Leistung von ringförmigen Diamantdrahtschneidegeräten zu maximieren, sollten Sie die folgenden Tipps beachten:

- Richtige Spannung beibehalten: Prüfen und justieren Sie regelmäßig die Drahtspannung, um sicherzustellen, dass sie innerhalb des empfohlenen Bereichs von 220-350 N liegt. Dies hilft, Drahtbruch zu vermeiden und die Schneideleistung zu erhalten.

- Monitor Drahtbogen: Ein gleichmäßiger Drahtbogen von 2-3 mm beim Schneiden ist normal. Wenn der Bogen zu groß wird, sollten Sie die Spannung erhöhen oder die Schnittgeschwindigkeit verringern.

- Experimentieren mit Parametern: Experimentieren Sie vor allem bei der Ersteinrichtung mit verschiedenen Drahtgeschwindigkeiten und Spannungen, um die optimalen Einstellungen für Ihre spezielle Anwendung zu finden. Auf diese Weise können Sie das beste Gleichgewicht zwischen Geschwindigkeit, Qualität und Lebensdauer des Drahtes ermitteln.

Abschluss

Zusammenfassend lässt sich sagen, dass zum Erreichen einer optimalen Leistung mit ringförmigen Diamantseilschneidanlagen das Verständnis der Mechanik des Schneidprozesses, die Aufrechterhaltung der richtigen Spannung und die Einstellung geeigneter Schneidparameter für verschiedene Materialien erforderlich sind. Durch sorgfältige Überwachung des Drahtbogens, Anpassung der Spannung bei Bedarf und Experimentieren mit verschiedenen Einstellungen können Bediener hochwertige Schnitte mit minimalen Fehlern und maximaler Effizienz erzielen. Wir ermutigen die Bediener, während der anfänglichen Einrichtungsphase mutige Anpassungen vorzunehmen, um die optimale Konfiguration für ihre spezifischen Anforderungen zu finden.