Schlüsselwörter: Ultraschallschneiden, Ringdiamantdrahtschneiden, Präzisionsschneidtechnologien, Materialbearbeitung

Inhaltsverzeichnis

Einführung

Die Fertigungslandschaft wird weiterhin durch Spitzentechnologien verändert, die Präzision, Effizienz und Vielseitigkeit versprechen. In diesem Artikel begeben wir uns auf eine Entdeckungsreise zu zwei bemerkenswerten Schneidtechnologien: dem Ultraschallschneiden und dem innovativen geschlossenen Diamantdrahtschneiden. Wir werden uns eingehend mit den Besonderheiten dieser Technologien, ihren Anwendungen und den Auswirkungen, die sie auf die moderne Materialverarbeitung haben, befassen.

Ultraschallschneiden: Präzision in Vibrationen

Ultraschallschneiden ist eine Technik, bei der hochfrequente Vibrationen eingesetzt werden, um unglaublich präzise Schnitte in einer Vielzahl von Materialien zu erzielen. Es handelt sich um eine Methode, die eine Reihe von Vorteilen bietet.

Arbeitsprinzip:

Das Ultraschallschneiden basiert auf dem Prinzip der Umwandlung hochfrequenter elektrischer Energie in mechanische Schwingungen. Eine Klinge oder ein Horn, das mit Frequenzen von typischerweise mehr als 20.000 Hz vibriert, erzeugt eine schnelle Hin- und Herbewegung und ermöglicht so das Schneiden von Materialien mit großer Präzision.

Vorteile:

- Präzision im Submillimeterbereich: Das Ultraschallschneiden bietet ein beispielloses Maß an Präzision, wobei die Schnitte eine Genauigkeit im Submillimeterbereich erreichen. Dies macht es ideal für Anwendungen, bei denen Präzision im Vordergrund steht.

- Saubere Schnitte: Da beim Schneidvorgang keine Wärme vorhanden ist, kommt es weder zum Schmelzen noch zur Verformung des Materials. Dies führt zu sauberen, scharfen Schnitten mit minimaler oder gar keiner Nachbearbeitung.

- Materialvielfalt: Das Ultraschallschneiden kann auf eine Vielzahl von Materialien angewendet werden, von Kunststoffen und Gummi bis hin zu empfindlichen Lebensmitteln, Textilien und sogar Verbundwerkstoffen.

- Reduzierter Materialabfall: Die Präzision des Ultraschallschneidens reduziert den Materialabfall und trägt so zu nachhaltigeren Herstellungsverfahren bei.

Nachteile:

- Begrenzte Schnittstärke: Das Ultraschallschneiden ist am effektivsten für Materialien mit mittlerer Dicke. Für sehr dicke Materialien sind möglicherweise andere Schneidmethoden besser geeignet.

- Erstinvestition: Die Anschaffung und Einrichtung der Ausrüstung zum Ultraschallschneiden kann kostspielig sein.

Anwendungen:

- Nahrungsmittelindustrie: Ultraschallschneiden wird zum präzisen Schneiden von Kuchen, Backwaren und anderen Lebensmitteln eingesetzt.

- Elektronik-Industrie: Es findet Anwendung beim Schneiden empfindlicher Substrate im Elektronikbereich.

Geschlossenes Diamantdrahtschneiden: Eine Revolution in der Präzision

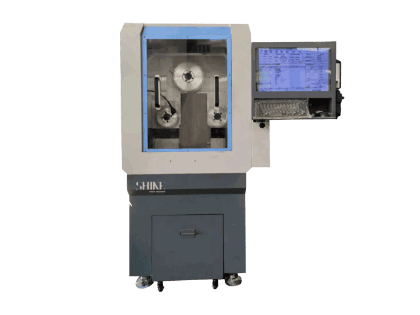

Im Gegensatz, geschlossenes Diamantdrahtschneiden ist ein relativ neuer Anbieter im Bereich Präzisionsschneiden. Diese Technologie verwendet einen ultrafeinen Draht, in den mikroskopisch kleine Diamantpartikel eingebettet sind, um eine Vielzahl von Materialien zu durchtrennen, sowohl leitende als auch nicht leitende. Es schlägt in mehreren Branchen Wellen.

Arbeitsprinzip:

Geschlossenes Diamantseil Beim Schneiden wird ein feiner Draht verwendet, in den mikroskopisch kleine Diamantpartikel eingebettet sind. Dieser Draht wird durch das Material geführt und die abrasive Beschaffenheit der Diamantpartikel ermöglicht ein präzises Schneiden.

Vorteile:

- Materialvielfalt: Das Ring-Diamantdrahtschneiden zeichnet sich durch seine Fähigkeit aus, sowohl leitende als auch nicht leitende Materialien zu schneiden und bietet ein unübertroffenes Anwendungsspektrum.

- Unübertroffene Effizienz: Diese Methode zeichnet sich durch höhere Schnittgeschwindigkeiten als herkömmliche Methoden aus und bietet eine verbesserte Anpassungsfähigkeit an verschiedene Materialgrößen, wodurch die Effizienz des Schneidprozesses deutlich verbessert wird.

- Reduzierter Materialabfall: Das Verfahren zeichnet sich durch die Reduzierung von Materialverschwendung aus und ist somit eine umweltbewusste Wahl.

Anwendungen:

- Halbleiterfertigung: Seine Präzision und minimaler Abfall sind bei der Herstellung von Halbleiterkomponenten von unschätzbarem Wert.

- Optische Glasformung: Die Technologie wird zur Formung optischer Gerätekomponenten eingesetzt, die eine hohe Präzision erfordern.

- Solarzellenproduktion: Das Ringdiamantdrahtschneiden wird zum Schneiden dünner Siliziumwafer in der Solarzellenproduktion eingesetzt.

Zukunftsaussichten

In der sich ständig weiterentwickelnden Welt der Fertigung und Materialverarbeitung ist das Streben nach Präzision und Effizienz unermüdlich. Ultraschallschneiden und Ringdiamantdrahtschneiden erweisen sich als leistungsstarke Konkurrenten, jedes mit seinen einzigartigen Fähigkeiten. Während sich diese Technologien weiterentwickeln und anpassen, werden sie eine entscheidende Rolle bei der Gestaltung der Zukunft der Fertigung spielen und Lösungen bieten, die Branchen gerecht werden, die Präzision und minimalen Abfall erfordern. Ob es um die feinen Scheiben geht, die das Ultraschallschneiden ermöglicht, oder um die Vielseitigkeit des Ringdiamantdrahtschneidens – diese Methoden definieren die Grenzen der Präzision in der Materialbearbeitung neu.