Wire Saw

Vimfun Diamond Wire Saw

Industrial Wire Saws for Hard & Brittle Materials

High-precision cutting solutions using endless diamond wire technology

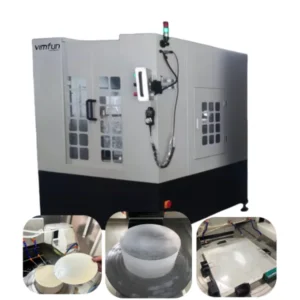

DIamond Multi Wire Saw for Silicon Wafer

- Max Workpiece Length (mm): 490

- Max Workpiece Width (mm): 300

- Max Workpiece Height (mm): 300

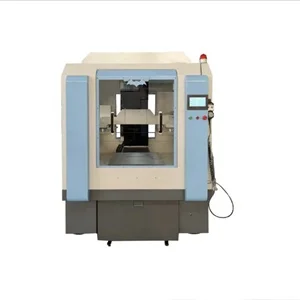

CNC Glass Cutting Wire Saw

- Max Workpiece Length (mm):200

- Max Workpiece Width (mm):200

- Max Workpiece Height (mm):200

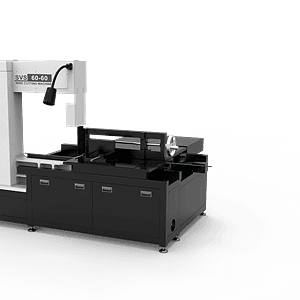

CNC contour cutting machine

- Max Workpiece Length (mm):200

- Max Workpiece Width (mm):200

- Max Workpiece Height (mm):250

Prism Cutting Wire Saw

- Max Workpiece Length (mm):400

- Max Workpiece Width (mm):400

- Max Workpiece Height (mm):375

Swinging Diamond Wire Cutting Equipment

- Max Workpiece Length (mm):400

- Max Workpiece Width (mm):400

- Max Workpiece Height (mm):375

Graphite Cutting Wire Saw Machine

- Max Workpiece Length (mm):600

- Max Workpiece Width (mm):600

- Max Workpiece Height (mm):600

BIG SIZE QUARTZ CUTTING WIRE SAW MACHINE

- Max Workpiece Dia (mm):2000

- Max Workpiece Height (mm):600

QUARTZ GLASS WIRE CUTTING MACHINE

- Max Workpiece Dia (mm): 600

- Max Workpiece Height (mm):400

Big Size Diamond Wire Cut Machine

- Max Workpiece Length (mm): 2500

- Max Workpiece Width (mm): 1300

- Max Workpiece Height (mm): 1300

Best Seller Graphite Wire Saw

- Max Workpiece Length (mm): 800

- Max Workpiece Width (mm): 800

- Max Workpiece Height (mm): 800

Multi Wire Saw

- Max Workpiece Length (mm): 600

- Max Workpiece Width (mm): 600

- Max Workpiece Height (mm): 600

3D TAPER CUT ENDLESS DIAMOND WIRE SAW MACHINE

- Max Workpiece Length (mm):600

- Max Workpiece Width (mm):600

- Max Workpiece Height (mm):600