Tabla de contenido

Introducción-Corte de material optoelectrónico

En el panorama en constante evolución de la tecnología y la innovación, los materiales optoelectrónicos desempeñan un papel crucial en diversos sectores, desde las telecomunicaciones hasta la sanidad. Cortar estos materiales con precisión es esencial para crear componentes complejos con propiedades ópticas óptimas. En esta completa guía, exploraremos los entresijos del corte de materiales optoelectrónicos como el vidrio óptico, el cuarzo, el YAG, el Ge, etc., abarcando todos los aspectos, desde los retos que plantea hasta las mejores prácticas para lograr resultados impecables.

Exploración de métodos de corte de materiales optoelectrónicos

En el panorama en constante evolución de la tecnología y la innovación, los materiales optoelectrónicos desempeñan un papel crucial en diversos sectores, desde las telecomunicaciones hasta la sanidad. Cortar estos materiales con precisión es esencial para crear componentes complejos con propiedades ópticas óptimas. En esta completa guía, exploraremos los entresijos del corte de materiales optoelectrónicos como el vidrio óptico, el cuarzo, el YAG, el Ge, etc., abarcando todos los aspectos, desde los retos que plantea hasta las mejores prácticas para lograr resultados impecables.

| Ventajas | Desventajas | |

| Corte por láser | Alta precisión Contacto mínimo con el material Versatilidad en el corte de diversos materiales | Espesor limitado para algunos materiales Mayor consumo de energía |

| Corte por chorro de agua | Versatilidad en el corte de diversos materiales Zona mínima afectada por el calor | Menor precisión en comparación con otros métodos Velocidades de corte más lentas |

| Corte mecánico (por ejemplo, aserrado, fresado) | Adecuado para materiales gruesos Menor coste de inversión inicial | Puede causar daños en la superficie Menor precisión Limitado a determinados materiales |

| Corte abrasivo (por ejemplo, corte por chorro de agua abrasivo) | Versátil Adecuado para materiales duros Generación mínima de calor | Velocidades de corte más lentas Mayores costes de explotación debido al uso de abrasivos |

| Corte con hilo de diamante (DWC) | Alta precisión Daños materiales mínimos Eficacia Versatilidad | El coste de la inversión inicial puede ser más elevado |

Corte por láser:

Ventajas:

Alta precisión: El corte por láser ofrece cortes precisos y exactos, con capacidad para lograr diseños intrincados.

Versatilidad: El corte por láser es adecuado para diversos materiales, como metales, plásticos, madera y tejidos.

Mínimo contacto con el material: El corte por láser es sin contacto, lo que minimiza el riesgo de deformación o contaminación del material.

Zona mínima afectada por el calor: El corte por láser produce cortes estrechos y una distorsión térmica mínima, preservando la integridad del material.

Desventajas:

Espesor limitado: El corte por láser puede tener limitaciones en el grosor de ciertos materiales.

Mayor consumo de energía: Los sistemas de corte por láser pueden consumir mucha energía, lo que se traduce en mayores costes operativos.

Inversión inicial: El coste inicial de los equipos de corte por láser y su mantenimiento puede ser considerable.

Corte por chorro de agua:

Ventajas:

Versatilidad: El corte por chorro de agua puede cortar una amplia gama de materiales, incluidos metales, cerámica, piedra y materiales compuestos.

Generación mínima de calor: El corte por chorro de agua es un proceso de corte en frío, lo que minimiza el riesgo de daños térmicos en los materiales.

Respetuoso con el medio ambiente: El corte por chorro de agua utiliza agua y materiales abrasivos, lo que lo convierte en una opción respetuosa con el medio ambiente.

Sin limitación de dureza del material: El corte por chorro de agua puede manipular materiales de dureza variable sin comprometer la calidad del corte.

Desventajas:

Velocidades de corte más lentas: El corte por chorro de agua tiende a tener velocidades de corte más lentas en comparación con algunos otros métodos, lo que afecta a la productividad general.

Uso de abrasivos: El corte por chorro de agua abrasivo requiere materiales abrasivos, lo que conlleva costes operativos adicionales.

Anchura de corte: El corte por chorro de agua produce anchuras de corte mayores que el corte por láser o hilo de diamante, lo que supone un desperdicio de material.

Corte mecánico (por ejemplo, aserrado, fresado):

Ventajas:

Menor inversión inicial: Los equipos de corte mecánico suelen ser más asequibles en comparación con otros métodos.

Adecuado para materiales gruesos: Los métodos de corte mecánico son adecuados para materiales gruesos.

Amplia gama de aplicaciones: El corte mecánico puede utilizarse para diversos materiales, como metales, plásticos y madera.

Desventajas:

Daños superficiales: Los métodos de corte mecánico pueden causar daños en la superficie, como rebabas o bordes ásperos.

Menor precisión: El corte mecánico puede no alcanzar el mismo nivel de precisión que los métodos de corte por láser o hilo de diamante.

Limitado a ciertos materiales: Los métodos de corte mecánico pueden estar limitados en su capacidad para cortar ciertos materiales, especialmente los frágiles o sensibles al calor.

Corte abrasivo (por ejemplo, corte por chorro de agua abrasivo):

Ventajas:

Versatilidad: Los métodos de corte abrasivo pueden manipular una amplia gama de materiales, incluidos metales, cerámica y materiales compuestos.

Generación mínima de calor: El corte abrasivo es un proceso de corte en frío, lo que minimiza el riesgo de daños térmicos en los materiales.

Adecuado para materiales duros: El corte abrasivo es eficaz para cortar materiales duros como metales y cerámica.

Mínimo desperdicio de material: El corte abrasivo produce anchos de corte estrechos, reduciendo el desperdicio de material.

Desventajas:

Mayores costes de explotación: Los métodos de corte abrasivo requieren materiales abrasivos, lo que se traduce en mayores costes operativos.

Velocidades de corte más lentas: El corte abrasivo tiende a tener velocidades de corte más lentas en comparación con los métodos de corte por láser o hilo de diamante.

Preocupaciones medioambientales: El corte abrasivo puede generar polvo abrasivo y residuos, que requieren una eliminación adecuada y consideraciones medioambientales.

Ventajas del corte con hilo de diamante:

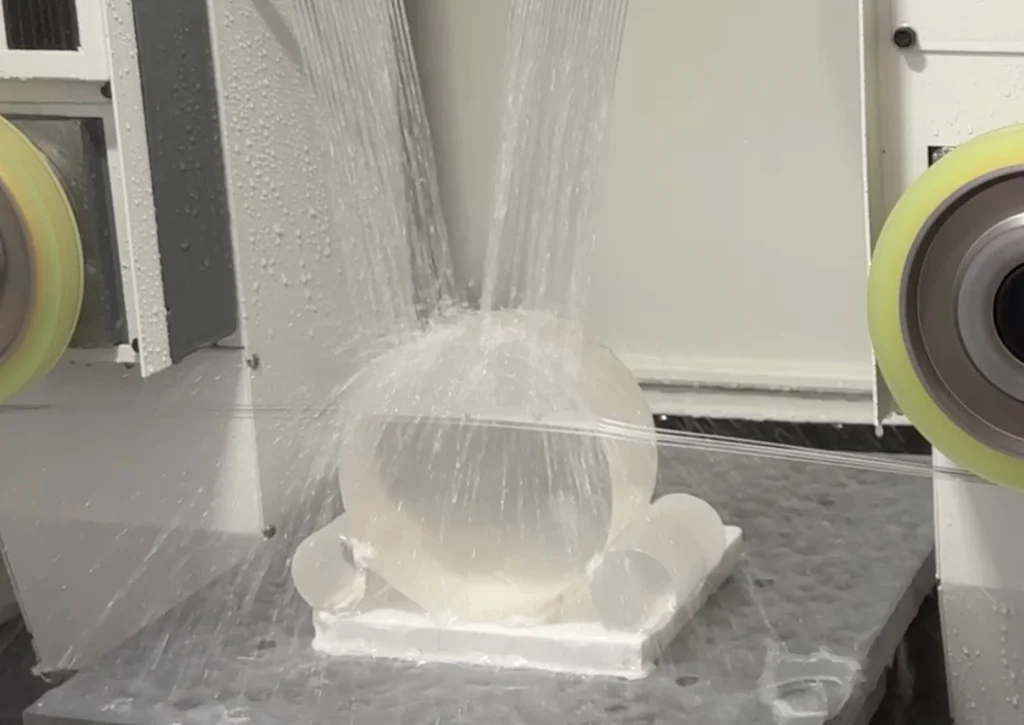

El corte con hilo de diamante es una técnica de corte especializada que ofrece ventajas únicas para el corte de materiales optoelectrónicos:

Alta precisión: El corte con hilo de diamante proporciona cortes extremadamente precisos con una distorsión mínima, por lo que es ideal para materiales en los que la precisión es fundamental.

Cortes limpios: El uso de hilo de diamante garantiza cortes limpios y suaves sin dañar las propiedades del material, como en el caso del cuarzo o el vidrio óptico.

Eficacia: El corte con hilo de diamante puede realizarse de forma eficiente, ahorrando tiempo y reduciendo el desperdicio de material durante el proceso de corte.

Rentabilidad: A pesar de su precisión y calidad, el corte con hilo de diamante puede ser una solución rentable para cortar una amplia gama de materiales optoelectrónicos.

Menor pérdida de material: El fino hilo de diamante minimiza la pérdida de material durante el proceso de corte, maximizando el rendimiento de materiales valiosos como YAG y Ge.

En conclusión, la selección de un método de corte para materiales optoelectrónicos es crucial para lograr resultados de alta calidad en la fabricación de dispositivos electrónicos. Aunque cada técnica de corte ofrece sus propias ventajas e inconvenientes, el corte con hilo de diamante destaca por su precisión, eficacia, rentabilidad y mínima pérdida de material. Al incorporar el corte con hilo de diamante al proceso de fabricación, las empresas pueden garantizar el máximo nivel de calidad y precisión en el corte de materiales optoelectrónicos.

Método de corte con hilo de diamante frente a los métodos de corte tradicionales

En el ámbito del corte de materiales optoelectrónicos, el corte con hilo de diamante se ha convertido en una técnica innovadora que ha suscitado gran interés. A diferencia de los métodos de corte convencionales, el corte con hilo de diamante presenta varias ventajas y diferencias. En este artículo, profundizaremos en las diferencias entre el corte con hilo de diamante y los métodos de corte tradicionales.

Ventajas del corte con hilo de diamante:

Mayor eficacia: El corte con hilo de diamante utiliza hilos metálicos incrustados con partículas de diamante para cortar, lo que permite velocidades de corte más rápidas y una mayor eficiencia de producción.

Alta precisión: Con diamantes famosos por su extrema dureza, el corte con hilo de diamante logra una precisión notable, garantizando la suavidad y exactitud de los bordes cortados.

Reducción de daños en el material: En comparación con los métodos tradicionales, la naturaleza sin contacto del corte con hilo de diamante minimiza el daño y la deformación del material, algo especialmente crucial para materiales frágiles como el vidrio óptico.

Amplia aplicabilidad: El corte con hilo de diamante es aplicable a una gran variedad de materiales optoelectrónicos, incluidos el vidrio óptico, el cuarzo, el YAG y el Ge, mostrando una gran versatilidad.

Limitaciones de los métodos de corte tradicionales:

Menor precisión: Los métodos de corte tradicionales pueden no alcanzar una precisión comparable a la del corte con hilo de diamante, lo que los hace menos adecuados para aplicaciones que exigen una gran precisión de corte.

Daños y deformaciones: Algunos métodos de corte tradicionales, como el corte mecánico, pueden provocar daños y deformaciones en la superficie, comprometiendo la calidad del corte.

Restricciones de material: Ciertos métodos de corte tradicionales pueden imponer limitaciones en la selección de materiales, incapaces de manejar materiales optoelectrónicos con propiedades específicas.

Perspectivas de futuro del corte con hilo de diamante:

Con los continuos avances tecnológicos y la ampliación de los ámbitos de aplicación, el corte con hilo de diamante ofrece perspectivas prometedoras en el campo del corte de materiales optoelectrónicos. Su eficacia, precisión y amplia aplicabilidad lo convierten en el método de corte preferido por un número cada vez mayor de fabricantes de materiales optoelectrónicos.

El corte con hilo de diamante se distingue de los métodos de corte tradicionales por sus evidentes ventajas, entre las que se incluyen una mayor eficacia, precisión, menor daño al material y amplia aplicabilidad. A medida que la tecnología sigue evolucionando, el corte con hilo de diamante está llamado a desempeñar un papel cada vez más importante en el campo del corte de materiales optoelectrónicos.

En resumen, el corte con hilo de diamante ofrece una alternativa convincente a los métodos tradicionales, allanando el camino para mejorar la productividad y la calidad en la fabricación de material optoelectrónico.

Retos del corte de materiales optoelectrónicos

En el ámbito de los materiales optoelectrónicos, el corte de precisión es un paso crucial que exige una cuidadosa consideración y experiencia. Desde el vidrio óptico hasta el cuarzo, pasando por el YAG y el Ge, cada material presenta sus propios retos en el proceso de corte. En este artículo optimizado para SEO, exploraremos estos retos y proporcionaremos información sobre cómo superarlos para obtener resultados óptimos.

Comprender los retos únicos:

Cristal óptico:

El vidrio óptico, apreciado por su transparencia y claridad óptica, plantea retos debido a su fragilidad. Lograr cortes precisos sin provocar microfisuras ni imperfecciones en la superficie es primordial.

Cuarzo:

El cuarzo, conocido por su dureza y durabilidad, requiere técnicas de corte especializadas para evitar astillamientos y fracturas. Mantener la integridad de las superficies de cuarzo durante el corte es crucial para preservar sus propiedades ópticas.

YAG (granate de itrio y aluminio):

Los cristales de YAG, utilizados habitualmente en aplicaciones láser, exigen un corte de precisión para evitar la introducción de defectos que puedan degradar el rendimiento del láser. Mantener la integridad de la estructura cristalina y minimizar la rugosidad de la superficie son retos clave.

Germanio (Ge):

El germanio, apreciado por sus propiedades ópticas en aplicaciones de infrarrojos, presenta retos debido a su elevado índice de refracción y su sensibilidad a los daños superficiales. El corte de precisión es esencial para preservar la calidad óptica y la funcionalidad del germanio.

Estrategias para superar los retos:

Técnicas avanzadas de corte:

Utilizar métodos de corte avanzados, como el corte con hilo de diamante, que ofrecen una gran precisión y minimizan los daños al material en comparación con los métodos tradicionales.

Parámetros de corte optimizados:

Ajuste los parámetros de corte, como la velocidad de corte, el avance y la concentración de abrasivo, para garantizar una eficacia de corte óptima y minimizar los defectos superficiales.

Equipos y herramientas especializados:

Invierta en equipos y herramientas de corte especializados diseñados específicamente para materiales optoelectrónicos, que garantizan cortes precisos y un desperdicio mínimo de material.

Control de calidad de la superficie:

Aplicar rigurosas medidas de control de calidad para supervisar la calidad de la superficie durante y después del proceso de corte, utilizando técnicas como la perfilometría de superficie y la microscopía óptica.

Superar los retos del corte de materiales optoelectrónicos requiere una combinación de conocimientos, técnicas avanzadas y equipos especializados. Al comprender las propiedades únicas y los retos de materiales como el vidrio óptico, el cuarzo, el YAG y el Ge, los fabricantes pueden optimizar sus procesos de corte para lograr resultados superiores. Centrándose en la precisión y la calidad, pueden satisfacer las demandas de diversas aplicaciones en óptica, fotónica y otros campos.

¿Por qué elegir los métodos de corte con hilo de diamante?

Elegir el corte con hilo de diamante ofrece varias ventajas convincentes, que lo convierten en el método preferido para cortar diversos materiales, incluidos los materiales optoelectrónicos como el vidrio óptico, el cuarzo, el YAG y el Ge. He aquí algunas razones por las que destaca el corte con hilo de diamante:

Precisión: El corte con hilo de diamante consigue cortes excepcionalmente precisos con una pérdida mínima de material. El hilo fino recubierto de diamante permite cortar con precisión formas y dimensiones complejas, cumpliendo las estrictas tolerancias que exigen las aplicaciones optoelectrónicas.

Daños materiales mínimos: A diferencia de los métodos de corte tradicionales, que pueden inducir tensiones térmicas, microfisuras o defectos superficiales, el corte con hilo de diamante funciona con un contacto mínimo, lo que reduce el riesgo de daños en el material. Esto es especialmente importante en materiales frágiles como el vidrio óptico y el cuarzo.

Alta eficacia: El corte con hilo de diamante ofrece altas velocidades de corte, lo que permite una producción rápida manteniendo la precisión. Esta eficiencia se traduce en una mayor productividad y plazos de entrega más cortos, lo que beneficia a los procesos de fabricación de diversas industrias.

Versatilidad: El corte con hilo de diamante es muy versátil y adecuado para cortar una amplia gama de materiales, desde metales blandos hasta cerámicas duras. Esta versatilidad lo hace ideal para cortar distintos materiales optoelectrónicos, ofreciendo una única solución para diversas necesidades de corte.

Rentabilidad: Aunque la inversión inicial en equipos de corte con hilo de diamante puede ser superior a la de los métodos tradicionales, las ventajas económicas a largo plazo son significativas. El menor desperdicio de material, los menores requisitos de mantenimiento y la mayor productividad contribuyen a la rentabilidad general.

Entorno de corte limpio: El corte con hilo de diamante genera un mínimo de residuos y polvo en comparación con otros métodos de corte, lo que contribuye a un entorno de trabajo más limpio y seguro. Esto es ventajoso para industrias con estrictas normas de limpieza, como la fabricación de semiconductores.

Consideraciones medioambientales: El corte con hilo de diamante es un método de corte sostenible que minimiza el impacto medioambiental. Con un menor consumo de energía y una menor generación de residuos, se ajusta a las prácticas de fabricación respetuosas con el medio ambiente y a los objetivos de sostenibilidad.

Garantía de calidad: El corte con hilo de diamante garantiza cortes uniformes y de alta calidad, cumpliendo las estrictas normas de calidad exigidas en las aplicaciones optoelectrónicas. Esta fiabilidad mejora la calidad del producto y la satisfacción del cliente.

El corte con hilo de diamante ofrece una gran variedad de ventajas, como precisión, daños mínimos al material, eficacia, versatilidad, rentabilidad, limpieza, sostenibilidad medioambiental y garantía de calidad. Estas ventajas lo convierten en una opción excelente para cortar materiales optoelectrónicos y otros materiales avanzados en diversos sectores.

Conclusión

El corte de materiales optoelectrónicos requiere un delicado equilibrio entre precisión, experiencia y tecnología. En el ámbito del corte de materiales optoelectrónicos, el corte con hilo de diamante se perfila como la solución óptima, ya que ofrece una precisión sin igual, un daño mínimo del material, eficacia y versatilidad. Su capacidad para satisfacer los estrictos requisitos de las aplicaciones optoelectrónicas, manteniendo al mismo tiempo la rentabilidad, lo convierte en la opción preferida de los fabricantes de todo el mundo. Al adoptar el corte con hilo de diamante, los fabricantes pueden abrir nuevas posibilidades en el corte de materiales optoelectrónicos e impulsar la innovación en el panorama en constante evolución de la tecnología y la fabricación.