Palabras clave: Maquinaria para corte de alambre,Maquinaria de corte

Tabla de contenido

Introducción a la maquinaria de corte de alambre

La maquinaria de corte por hilo, una herramienta indispensable en la fabricación moderna, ha revolucionado nuestra forma de moldear y diseñar materiales. Esta innovadora tecnología permite cortar con precisión diversos materiales, desde metales hasta cerámica, utilizando un fino alambre como herramienta de corte. El alambre, a menudo fabricado con materiales como el latón o recubierto de sustancias como el diamante, actúa como una sierra, cortando el material con notable precisión y un desperdicio mínimo.

La importancia de la maquinaria de corte por hilo radica en su capacidad para producir formas y patrones intrincados que, de otro modo, serían imposibles o económicamente inviables con los métodos de corte tradicionales. Su aplicación se extiende a numerosas industrias, como la aeroespacial, la electrónica y la automovilística, donde la precisión es primordial. La versatilidad y eficacia de la maquinaria de corte por hilo la convierten en la opción preferida para procesos de fabricación complejos y detallados.

En este artículo, nos adentramos en el mundo de la maquinaria de corte por hilo, explorando sus principios básicos, su desarrollo histórico y la avanzada tecnología que hay detrás de la maquinaria de corte por hilo de diamante sinfín. También analizamos sus diversas aplicaciones y los últimos avances en este campo, proporcionando información valiosa tanto para los profesionales del sector como para los aficionados.

Principios básicos de la maquinaria de corte de alambre

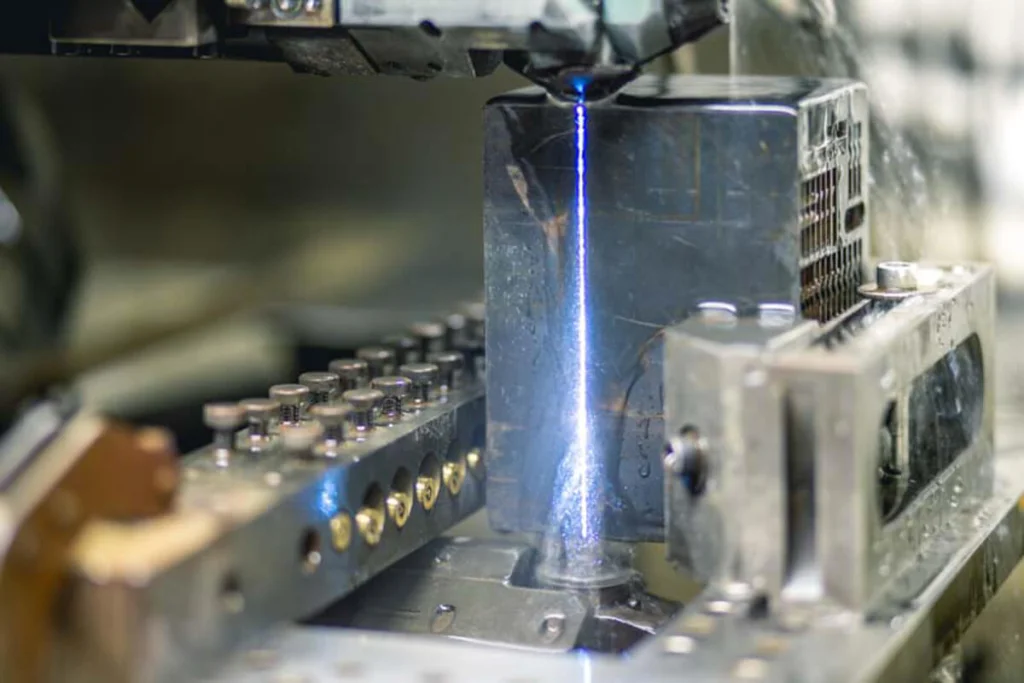

La maquinaria de corte por hilo funciona según un principio sencillo pero ingenioso. Utiliza un alambre fino, normalmente de latón o recubierto de materiales como el diamante, como herramienta de corte. Este hilo se alimenta continuamente desde un carrete a través de la pieza de trabajo, controlado por un sofisticado conjunto de motores y sistemas CNC (control numérico por ordenador). El proceso de corte suele realizarse en un baño de agua desionizada, que sirve tanto de refrigerante como de aislante eléctrico.

La clave del proceso de corte es el uso del mecanizado por descarga eléctrica (EDM). Aquí, el hilo se carga a un voltaje específico, creando una chispa eléctrica entre el hilo y la pieza. Esta chispa produce un calor intenso, que funde o vaporiza una pequeña porción del material, cortándolo. El proceso es muy preciso y permite cortes complejos con tolerancias micrométricas.

Los distintos tipos de maquinaria de corte de alambre están diseñados para manipular diversos materiales y grosores. La elección del material y el revestimiento del hilo también desempeña un papel crucial. Por ejemplo, los hilos recubiertos de diamante son famosos por su durabilidad y eficacia de corte, sobre todo en materiales duros como el cuarzo, el silicio y la cerámica.

La capacidad de realizar cortes intrincados y precisos sin ejercer fuerza mecánica sobre la pieza convierte a la maquinaria de corte por hilo en un activo inestimable en contextos de fabricación en los que la integridad y la precisión del material son fundamentales.

Desarrollo histórico de la maquinaria de corte de alambre

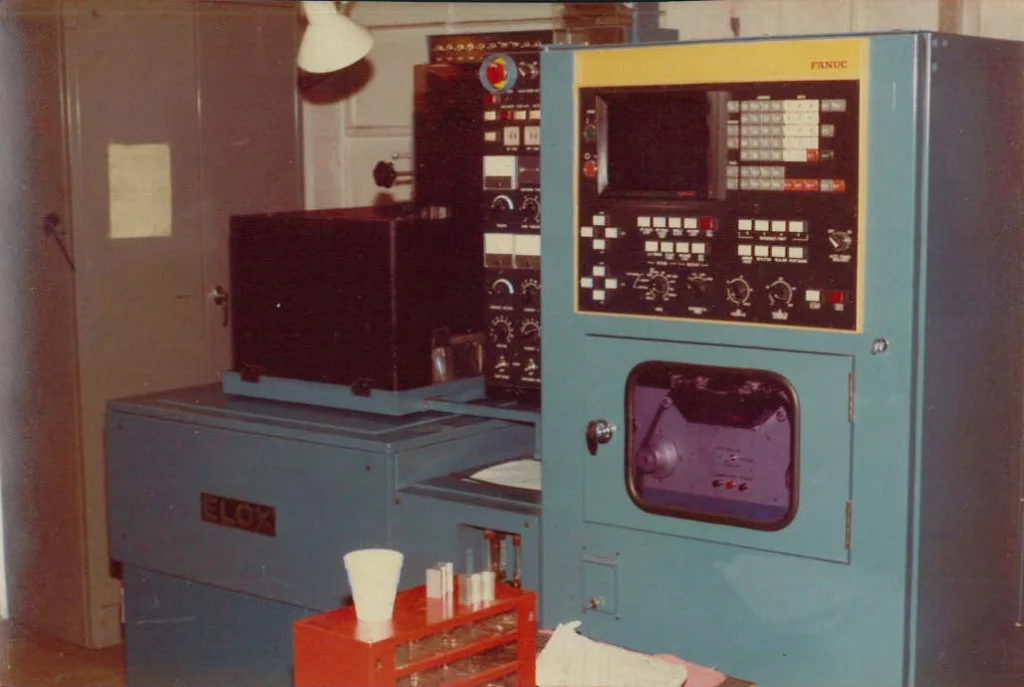

La evolución de la maquinaria de corte por hilo es un testimonio de los avances en la tecnología de fabricación. Los inicios de esta tecnología se remontan a la década de 1960, con el desarrollo del mecanizado por descarga eléctrica (EDM). Al principio, la electroerosión se utilizaba para eliminar acero endurecido, pero pronto se extendió a otras aplicaciones a medida que la tecnología maduraba.

El gran avance se produjo con la introducción de la electroerosión por hilo continuo en la década de 1970. Esta innovación permitió una alimentación continua del hilo, lo que aumentó significativamente la eficacia y la precisión. Abrió nuevas posibilidades en la fabricación, permitiendo la producción de piezas más complejas y delicadas.

A lo largo de las décadas de 1980 y 1990, la tecnología experimentó rápidas mejoras. Los avances en la tecnología CNC y el desarrollo de mejores materiales de aislamiento eléctrico permitieron aumentar la precisión y la velocidad. Las máquinas se hicieron más fáciles de usar, con sistemas de control y software mejorados, lo que las hizo accesibles a una gama más amplia de industrias.

La introducción de los hilos diamantados marcó otro hito importante. Estos hilos, conocidos por su dureza y durabilidad, permitían cortar materiales extremadamente duros, ampliando aún más las capacidades de la maquinaria de corte por hilo.

La trayectoria histórica de la maquinaria de corte por hilo refleja una búsqueda constante de precisión, eficacia y versatilidad. Desde sus humildes comienzos hasta su estatus actual como piedra angular de la fabricación moderna, la trayectoria de esta tecnología muestra un panorama de innovación y excelencia en ingeniería en constante evolución.

La tecnología detrás de la maquinaria de corte con hilo de diamante sin fin

Maquinaria de corte con hilo de diamante sin fin representa una cumbre en la evolución de la tecnología de corte por hilo. Este avanzado sistema utiliza un bucle de hilo recubierto de partículas de diamante, el material más duro conocido, que le permite cortar casi cualquier material, incluidos el silicio, el cuarzo e incluso el zafiro.

El aspecto "sin fin" del hilo es crucial. A diferencia de la electroerosión por hilo tradicional, en la que el hilo se alimenta continuamente de una bobina y se desecha después de su uso, el hilo de diamante sin fin está en bucle, lo que permite un corte continuo e ininterrumpido. Este diseño no sólo reduce los residuos, sino que también aumenta la eficacia y la velocidad de corte.

El recubrimiento de diamante del hilo proporciona una capacidad de corte inigualable. Los diamantes, al ser increíblemente duros, pueden producir un corte mucho más fino con mayor precisión que los hilos tradicionales. Esto es especialmente valioso en sectores en los que la integridad del material y la precisión son primordiales, como la fabricación de semiconductores y la ingeniería de precisión.

La maquinaria también incorpora avanzados sistemas de control de tensión para mantener una tensión óptima del hilo, garantizando un rendimiento de corte constante. Esto, combinado con sistemas CNC de última generación, permite realizar patrones de corte extremadamente intrincados y complejos, todo ello manteniendo altos niveles de precisión y eficiencia.

La maquinaria de corte con hilo de diamante sin fin es un excelente ejemplo de cómo la innovación continua en la tecnología de corte con hilo ha dado lugar a soluciones de fabricación más sostenibles, eficientes y precisas.

Aplicaciones en diversas industrias

La maquinaria de corte por hilo, especialmente la que utiliza hilos de diamante sin fin, ha encontrado aplicaciones en una amplia gama de industrias, lo que subraya su versatilidad y eficacia.

1. Industria de semiconductores

- En la industria de los semiconductores, la precisión es fundamental. La maquinaria de corte con hilo de diamante sin fin se utiliza para cortar obleas de silicio, un componente fundamental de los circuitos integrados. La precisión de estas máquinas garantiza un desperdicio mínimo de material y mantiene la integridad del silicio, que es crucial para la funcionalidad de los dispositivos semiconductores.

2. Aeroespacial y aviación

- Las industrias aeroespacial y aeronáutica dependen de piezas con especificaciones exactas. La maquinaria de corte por hilo se utiliza para dar forma a componentes fabricados con superaleaciones y otros materiales de alta resistencia, esenciales para la seguridad y el rendimiento de las aeronaves.

3. Fabricación de productos sanitarios

- En la fabricación de dispositivos médicos, la maquinaria de corte por hilo se utiliza para producir componentes intrincados como endoprótesis y otros dispositivos implantables. La capacidad de trabajar con materiales biocompatibles y lograr una gran precisión es vital en este campo.

4. Industria del automóvil

- La industria del automóvil utiliza maquinaria de corte por hilo para crear piezas detalladas, como engranajes y otros componentes de precisión. La capacidad de esta tecnología para manipular diversos materiales y mantener una gran precisión es muy valorada.

5. Joyería y bellas artes

- La precisión de las máquinas de corte por hilo, sobre todo las que llevan hilos de diamante, también se aprovecha en joyería y bellas artes. Permite a artistas y diseñadores crear intrincados diseños en materiales duros como las piedras preciosas.

Cada industria se beneficia de las ventajas específicas de la maquinaria de corte por hilo: precisión, versatilidad de materiales y eficacia. La integración de esta tecnología no solo mejora la capacidad de fabricación, sino que también impulsa la innovación en el diseño y la funcionalidad de los productos.

Avances en la tecnología de maquinaria de corte por hilo

El campo de la maquinaria de corte por hilo ha experimentado importantes avances tecnológicos en los últimos años, cada uno de los cuales ha ampliado los límites de la precisión y la eficacia.

1. Mayor precisión y velocidad

- Las modernas máquinas de corte por hilo ofrecen mayor precisión y velocidades de corte más rápidas que nunca. Esto es resultado de las mejoras en la tecnología CNC, que permiten un control más preciso del proceso de corte. El uso de algoritmos avanzados y de IA para controlar los patrones de corte también ha contribuido a esta capacidad mejorada.

2. Materiales y revestimientos de alambre mejorados

- El desarrollo de nuevos materiales y recubrimientos para los hilos ha sido fundamental. La introducción de hilos con recubrimientos de diamante nanocristalino, por ejemplo, ha aumentado aún más la eficacia de corte y la vida útil del hilo, especialmente cuando se trabaja con materiales duros.

3. Automatización y funciones inteligentes

- La automatización y las funciones inteligentes son cada vez más comunes. Entre ellas se incluyen el tensado automático del hilo, los sistemas de supervisión en tiempo real y las funciones de mantenimiento predictivo. Estas funciones no solo mejoran la eficiencia del proceso de corte, sino que también reducen el tiempo de inactividad y los costes de mantenimiento.

4. Prácticas sostenibles

- La sostenibilidad se está convirtiendo en un área de interés, ya que la industria está adoptando prácticas más respetuosas con el medio ambiente. Esto incluye el reciclaje de alambres usados y la optimización de los procesos de corte para minimizar los residuos.

5. Tendencias futuras

- De cara al futuro, se espera que la integración de algoritmos más avanzados de IA y aprendizaje automático mejore aún más la precisión y las capacidades de la maquinaria de corte por hilo. También hay una tendencia creciente hacia la personalización de las máquinas para satisfacer las necesidades específicas de la industria.

Elegir la maquinaria de corte de alambre adecuada

Seleccionar la maquinaria de corte por hilo adecuada es crucial para lograr los resultados de fabricación deseados. Estos son los factores clave que hay que tener en cuenta a la hora de tomar esta decisión:

1. Material y espesor de la pieza

- El tipo y el grosor del material que se va a cortar desempeñan un papel crucial en la selección de la máquina adecuada. Las distintas máquinas están optimizadas para materiales y grosores diferentes, y elegir la adecuada garantiza una eficacia y precisión de corte óptimas.

2. Requisitos de precisión

- El nivel de precisión requerido es una consideración vital. Industrias como la fabricación de semiconductores o la aeroespacial exigen una precisión extremadamente alta. Las máquinas con sistemas de control avanzados e hilos más finos, como las que llevan recubrimientos de diamante, son más adecuadas para este tipo de aplicaciones.

3. Velocidad y eficacia de corte

- La velocidad de corte deseada también es un factor importante. Una mayor velocidad de corte puede aumentar el rendimiento de la producción, pero puede afectar a la precisión y al acabado superficial. Es esencial equilibrar la velocidad con las necesidades de calidad.

4. Características y capacidades de la máquina

- Funciones como el tensado automático del hilo, los controles CNC avanzados y los sistemas de supervisión en tiempo real mejoran la facilidad de uso y la eficacia de la máquina. Dependiendo de la complejidad de las tareas, estas características pueden tener un impacto significativo en la productividad.

5. Costes de explotación y mantenimiento

- Tener en cuenta los costes operativos y de mantenimiento es importante para la sostenibilidad a largo plazo. Las máquinas con mayor durabilidad, uso eficiente de consumibles y menores requisitos de mantenimiento pueden tener un coste inicial más elevado, pero resultar más económicas a largo plazo.

6. Fabricante y servicios de asistencia

- Por último, la reputación del fabricante y la disponibilidad de servicios de asistencia son cruciales. Un servicio de atención al cliente fiable, la disponibilidad de piezas de repuesto y la asistencia técnica pueden influir enormemente en la vida útil y la eficacia operativa de la máquina.

La selección de la maquinaria de corte de alambre adecuada implica una evaluación cuidadosa de estos factores, garantizando que el equipo elegido satisfaga las necesidades específicas de la operación.