Mots clés: Matériaux composites, matériaux avancés, coupe au fil diamanté fermé, coupe de matériaux, traitement des matériaux, innovation manufacturière, technologie de coupe.

Table des matières

Le rôle crucial des matériaux avancés dans la fabrication

Les matériaux avancés tels que les matériaux composites et les alliages hautes performances ont toujours joué un rôle central dans l'ingénierie moderne. Ces matériaux sont très appréciés pour leurs performances exceptionnelles, mais ils posent des défis uniques dans leur fabrication et leur transformation. Les méthodes d'usinage traditionnelles ont souvent du mal à répondre aux exigences de haute précision, d'efficacité et de préservation des matériaux, ce qui nécessite des techniques d'usinage innovantes.

Limites des méthodes de coupe conventionnelles

Les méthodes conventionnelles de découpe de matériaux telles que la découpe mécanique et le meulage ont une longue histoire dans le traitement des matériaux. Cependant, ils présentent des limites importantes lorsqu’il s’agit de relever les défis posés par les matériaux avancés :

- Manque de précision: Les méthodes traditionnelles ne parviennent souvent pas à fournir la haute précision requise, ce qui entraîne des bords et des surfaces de coupe irréguliers.

- Déchets de matériaux: L'utilisation d'outils traditionnels entraîne souvent un gaspillage important de matériaux, qui devient particulièrement prononcé lorsque l'on travaille avec des matériaux coûteux et performants.

- Inefficacité: Les méthodes traditionnelles se caractérisent par une efficacité moindre et des vitesses de production plus lentes, entraînant des délais de fabrication allongés et une augmentation des coûts.

La révolution de la technologie de coupe au fil diamanté fermé

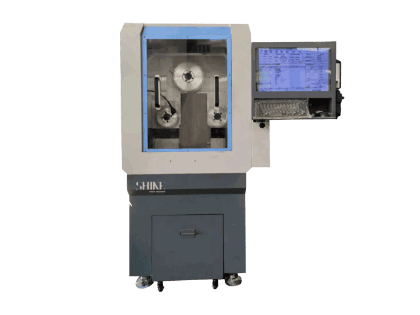

Heureusement, les progrès technologiques modernes ont donné naissance à une technique de coupe révolutionnaire connue sous le nom de technologie de coupe au fil diamanté fermé. Voici les principaux avantages que cette technologie apporte au traitement des matériaux :

- Découpe précise des matériaux: La technologie de coupe au fil diamanté fermé permet des coupes précises dans des matériaux avancés, grâce à sa précision et sa stabilité exceptionnelles, garantissant la production de composants de haute précision.

- Conservation des matériaux: Les machines innovantes de découpe à fil diamanté fermé utilisent des profils de fil fins, minimisant ainsi le gaspillage de matériau. Ceci est crucial lorsqu’il s’agit de matériaux coûteux et hautes performances, car cela réduit les coûts de fabrication.

- Efficacité améliorée: Les machines fermées de découpe au fil diamanté augmentent considérablement les vitesses de production grâce à une coupe à grande vitesse et une efficacité améliorée, réduisant ainsi les délais et les coûts de fabrication.

- Surfaces de matériaux lisses: Le processus de découpe génère des surfaces exceptionnellement lisses, réduisant ainsi le besoin de post-traitements approfondis.

- Géométries complexes: Les composants aérospatiaux nécessitent souvent des formes complexes. La coupe innovante au fil diamanté fermé excelle dans la production de ces formes avec une précision inégalée, éliminant ainsi le besoin de réglages manuels fastidieux.

- Applications diverses: La coupe innovante au fil diamanté fermé ne se limite pas au graphite ; il peut être appliqué à une gamme de matériaux hautes performances, élargissant ainsi son utilité dans la fabrication aérospatiale.

- Rapport coût-efficacité: Une utilisation efficace des matériaux et des temps d'usinage réduits se traduisent par des économies significatives pour les fabricants de l'aérospatiale.

- Cohérence: La précision de la technologie garantit une qualité constante

Applications de la technologie de coupe au fil diamanté fermé dans le traitement des matériaux

Coupe au fil diamanté fermé la technologie trouve un large éventail d’applications, non limitées aux seuls matériaux avancés, mais s’étendant également aux métaux, au graphite, à la céramique, etc. Voici quelques domaines d’application clés :

- Industrie aérospaciale: Le secteur manufacturier aérospatial exige des matériaux hautes performances. La technologie de coupe au fil diamanté fermé offre une solution idéale pour la fabrication de composants de haute précision.

- Secteur Médical: La production de dispositifs médicaux et d'implants nécessite des composants de haute précision, ce dans quoi cette technologie excelle.

- Industrie électronique: La fabrication de minuscules composants électroniques nécessite une découpe de haute précision, un point fort de cette technologie.

Perspectives d'avenir et innovation continue

À mesure que la technologie continue de progresser, la technologie de coupe au fil diamanté fermé continuera d’évoluer pour répondre aux demandes croissantes de fabrication. Les innovations futures pourraient inclure des vitesses de coupe plus élevées, une précision accrue et une applicabilité plus large des matériaux. Cela améliorera encore l’efficacité et la durabilité de la fabrication, nous permettant d’exploiter tout le potentiel des matériaux hautes performances.

Conclusion

La technologie de coupe au fil diamanté fermé a redéfini le traitement des matériaux, offrant une précision et une efficacité que les méthodes traditionnelles ne peuvent égaler. Dans l’industrie manufacturière moderne, la demande de matériaux hautes performances ne cesse d’augmenter, et la technologie de coupe au fil diamanté fermé offre une solution efficace et durable pour relever ce défi. À mesure que la technologie continue d’évoluer, cette technologie révolutionnaire stimulera l’innovation et le progrès dans l’industrie manufacturière, transformant ainsi la façon dont nous travaillons avec des matériaux avancés.

En résumé, l’intégration de la coupe innovante au fil diamanté fermé dans l’usinage du graphite révolutionne la fabrication aérospatiale en offrant une précision, une efficacité et une rentabilité que les méthodes traditionnelles ne peuvent égaler. À l’avenir, cette technologie continuera sans aucun doute à façonner l’industrie aérospatiale, en favorisant l’innovation et les progrès dans la création de composants hautes performances pour l’avenir de l’aviation et de l’exploration spatiale.