目次

はじめに-石英鋸設備

石英は、エレクトロニクス、光学、半導体製造など、様々な産業で幅広く使用されている汎用性の高い素材です。高い硬度と耐熱性を含むそのユニークな特性により、様々な用途に広く使用されています。その潜在能力を引き出すには、効率的な石英鋸装置が不可欠である。この記事では、さまざまな石英鋸装置のオプションを比較分析し、その長所と短所を紹介します。

1. ダイヤモンドワイヤーソー

ダイヤモンドワイヤーソーは、その精度と多用途性から、石英の切断には一般的な選択肢です。ダイヤモンドワイヤーソーは、ダイヤモンドを埋め込んだワイヤーの連続したループを使用して、正確な切断を行います。ダイヤモンドワイヤーソーの主な利点は以下の通りです:

- 高精度:ダイヤモンドワイヤーソーは卓越した精度を誇り、細い切断や複雑なデザインを可能にします。

- 最小限の材料ロス:材料の無駄を最小限に抑え、費用対効果を高めている。

- クリーンカット:切断工程で発生する熱を最小限に抑え、石英への熱損傷のリスクを低減。

- 汎用性:ダイヤモンドワイヤーソーは、さまざまな形状やサイズを切断できるため、幅広い用途に適しています。

しかし、ダイヤモンドワイヤーソーの使用には欠点もある:

- 初期費用:ダイヤモンドワイヤーソーは、購入とメンテナンスに費用がかかります。

- 消耗品:ダイヤモンドワイヤ自体は消耗品であり、運用コストを増加させる。

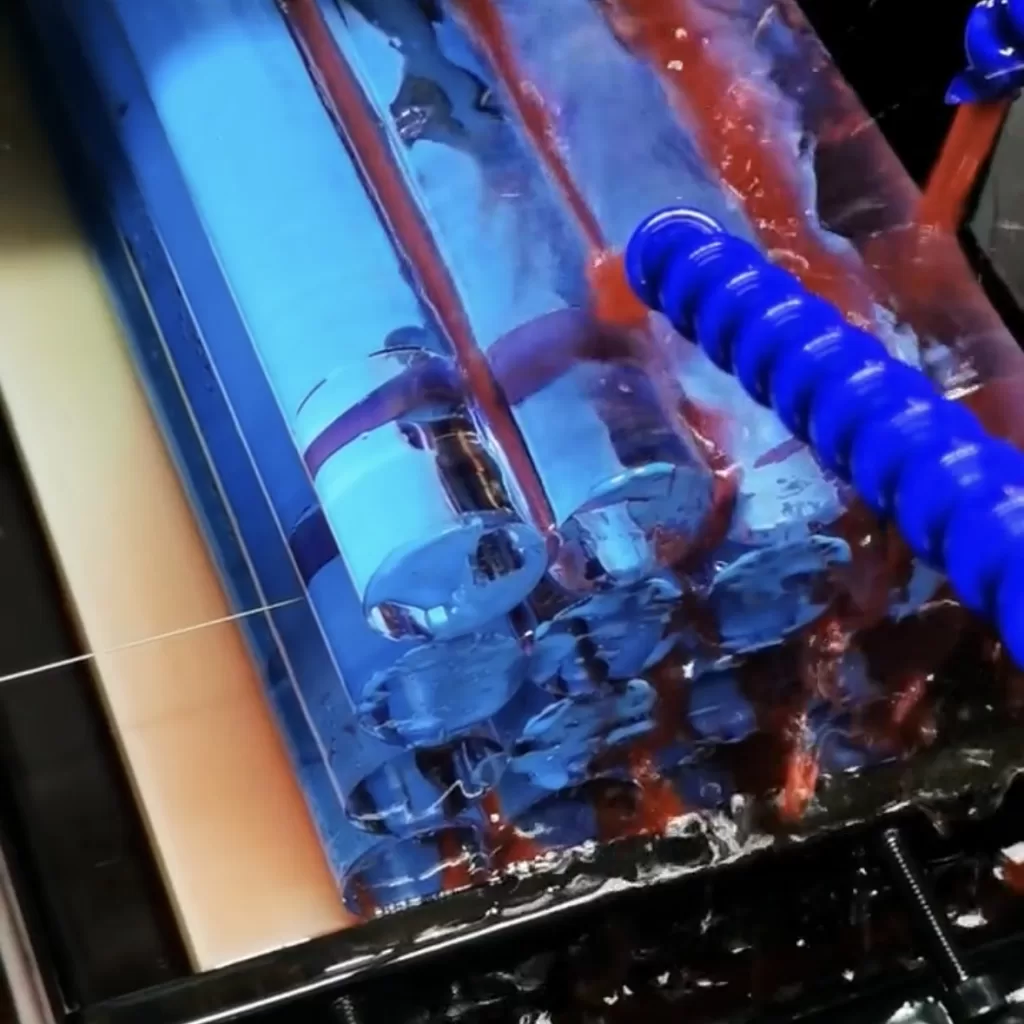

2.ウォータージェット切断

ウォータージェット切断は、石英を切断するもう一つの一般的な方法である。この技術では、研磨粒子と混合した高圧水流を使用して材料を切断します。ウォータージェット切断の利点は以下の通りです:

- 冷間切断プロセス:ウォータージェット切断はコールドプロセスであり、石英への熱損傷のリスクを排除します。

- 多用途:複雑な形やデザインも簡単にカットできます。

- 材料の無駄を最小限に:ウォータージェット切断は、材料の無駄を最小限に抑えます。

- 環境に優しい:有害なガスや粉塵が発生しないため、環境に優しいプロセスである。

しかし、ウォータージェット切断にはいくつかの制限がある:

- 遅い切断速度:ウォータージェット切断は、一般的に他のいくつかの方法よりも遅い。

- 初期設備費用:ウォータージェット切断システムの設置には費用がかかる。

- メンテナンス装置を正常に機能させるためには、定期的なメンテナンスが必要です。

3.レーザー切断

レーザー切断技術は、その精度と速度のために石英を切断するために近年人気を集めています。ここでは、石英のレーザー切断の主な利点のいくつかを紹介します:

- 高精度:レーザー切断は、非常に高い精度と複雑なデザインを作成する能力を提供します。

- スピード:最速の切断方法のひとつである。

- 材料の無駄を最小限に:レーザー切断は材料の無駄を最小限に抑えます。

- 非接触切断:このプロセスは非接触で行われるため、コンタミネーションのリスクが低減される。

こうした利点がある一方で、レーザー切断には限界もある:

- 熱応力:レーザー切断は熱を発生させるため、石英材料に熱応力が発生する可能性があります。

- イニシャルコスト:レーザー切断の設備とメンテナンス費用は高額になる可能性がある。

- 限られた厚さ:レーザー切断は、薄い石英シートから中程度の厚さの石英シートに最適です。

結論

適切な石英鋸装置を選ぶには、特定のプロジェクトの要件と予算の制約に依存します。ダイヤモンドワイヤーソーは、精度と多用途性を提供しますが、初期費用が高くなります。ウォータージェット切断は、環境にやさしく汎用性が高いが、切断速度が遅い。レーザー切断は、その精度とスピードで知られていますが、熱が発生する可能性があります。

まとめると、それぞれの方法には長所と短所があり、用途のユニークなニーズに基づいて選択すべきである。最終的な目標は、材料の無駄を最小限に抑え、費用対効果を維持しながら、石英のきれいで正確な切断を実現することである。

前述の切断方法に加え、技術の進歩が石英鋸装置の性能と効率を絶えず向上させていることは注目に値する。メーカーは、これらの方法の限界に対処するために絶えず革新しています。

例えば、ダイヤモンドワイヤーソーの場合、現在進行中の研究は、切断速度の向上とメンテナンスコストの削減に重点を置いている。ウォータージェット切断システムは、エネルギー効率が向上し、より厚い石英材料に対応できるように設計されつつある。レーザー切断技術は、石英にかかる熱応力を最小限に抑えるよう進化しており、より幅広い厚さに対応できるようになっている。

技術の進歩に伴い、石英鋸装置の最新動向を常に把握し、お客様の具体的なプロジェクト要件や目的に沿った選択を行うことが不可欠です。