製造とエンジニアリングに関しては、私たちが選択する材料と方法がすべてを変えることがあります。グラファイトは、強度、汎用性、導電性で知られる素材である。しかし、この不思議な素材を精密かつ効率的に成形するにはどうすればよいのだろうか。その答えは、精密ワイヤー切断機の使用にあります。この革新的なツールは、精度の向上から生産効率の向上まで、多くのメリットをもたらします。ワイヤーカット黒鉛の世界に飛び込み、これらの機械がもたらす利点を発見してみよう。

従来の方法でグラファイトから複雑なデザインを切り出そうとすることを想像してみてほしい。エラーの余地は大きく、結果は必ずしも期待通りにはならないかもしれない。しかし、精密ワイヤー・カッティング・マシンは、ゲームをまったく変えてしまう。細部に至るまで驚くほど正確に切断できるため、すべてのグラファイト部品があるべき姿になる。このレベルの精度は、電子機器や航空宇宙産業など、わずかなずれが重大な結果をもたらしかねない産業にとって極めて重要です。

時は金なり」ということわざがあるように、製造の世界では効率が重要です。精密ワイヤー切断機は、切断工程を大幅にスピードアップし、品質を犠牲にすることなく、より速い生産速度を可能にします。この効率アップは、需要への迅速な対応に役立つだけでなく、運用コストの削減にも貢献し、企業にとってWin-Winの関係です。

グラファイト用精密ワイヤーカット機を使用する顕著な利点のひとつは、優れた表面仕上げが得られることです。これは、最小限の摩擦しか必要としない部品や、他の部品とシームレスに適合する必要がある部品にとって特に重要です。また、より滑らかな仕上げは、追加加工の必要性を減らし、時間と資源を節約します。

黒鉛はその特性で珍重されるだけでなく、コスト面でも注目されている。そのため、材料の利用率を最大化することが不可欠です。精密ワイヤー切断機は、無駄を最小限に抑えることで、この分野で優れています。正確な切断により、グラファイトをより多く使用することができ、スクラップになる材料の量を減らすことができます。これにより、切断工程の費用対効果が高まるだけでなく、持続可能性も高まります。

特にカスタム製造の世界では、1つのサイズがすべてにフィットするわけではありません。複雑な形状やサイズを正確に切断する能力は、ワイヤーカット機が真に輝くところです。複雑なパターンでもユニークな形状でも、これらの機械は幅広い切断プロジェクトに対応し、製造業者に比類のない柔軟性を提供します。

最後になりましたが、ワイヤー切断機の自動化は、切断工程にさらなる安全性をもたらします。手作業の必要性を減らすことで、事故や怪我のリスクが大幅に低下します。これは作業員を保護するだけでなく、スムーズで中断のない生産フローを維持するのにも役立ちます。

結論として、グラファイト切断に精密ワイヤー切断機を採用することは、この多用途材料に依存する産業にとって画期的なことである。精度の向上、効率の改善、安全性の向上など、そのメリットはその使用に説得力を与えている。技術の進歩に伴い、これらの機械が製造現場にとってさらに不可欠なものとなることが期待される。

精度と正確性の向上

最高水準の精度が要求される部品を製造する場合、特にグラファイト材料用の精密ワイヤーカット機の役割は過言ではありません。その 精度と正確さ これらの機械は、航空宇宙からエレクトロニクスまで、さまざまな産業で使用される複雑なグラファイト部品を製造するために極めて重要である。しかし、これらの機械が精度と正確さにおいて際立っているのは、一体なぜなのだろうか?

第一に、精密ワイヤー切断機は、次のように設計されています。 最先端技術 ミクロン単位での制御が可能です。つまり、すべてのカット、すべての角度、すべての仕上げが最高の精度で実行され、人為的ミスを排除し、各コンポーネントが前回と同じであることを保証します。このレベルの精度は、わずかなズレでも部品の不具合につながりかねない用途では極めて重要です。

さらに、これらの機械の精度は、以下のような部品を一貫して生産する能力によって補完されます。 複雑な形状と厳しい公差.これは、特に、もろさで知られ、加工に困難を伴うグラファイトにとって重要である。ワイヤーカット機の高度な制御システムは、パラメータをリアルタイムで調整することができ、切断プロセスがグラファイトの完全性を損なわないようにします。

- 生産における均一性: ワイヤーカット機の精度は、生産されるすべてのピースが均一であることを保証し、後加工や品質管理チェックの必要性を減らす。

- 材料の無駄を最小限に抑える: このような高精度により、すべてのグラファイト・ブロックを最大限に活用するために切断工程を最適化できるため、材料の無駄が大幅に削減される。

- 設計変更への適応性: これらの機械はデジタルであるため、設計変更に容易に対応でき、最終製品の精度に影響を与えることなく、迅速な試作や調整が可能である。

結論として、精密ワイヤーカット機が提供する精度と正確さの向上は、グラファイト部品の技術仕様を満たすためだけのものではない。それは、製造における可能性の限界を押し広げ、精密なだけでなく、信頼性と効率性の高い部品の製造を可能にすることである。この精度の波及効果は、廃棄物の削減から最終製品の安全性と信頼性の確保まで、製造のあらゆる側面に及んでいる。グラファイト加工の領域において、精密ワイヤーカット・マシンはまさにゲームチェンジャーなのである。

生産効率の向上

製造の世界では、時間は金と同じくらい貴重です。そこで、グラファイトコンポーネントの生産効率に革命をもたらす精密ワイヤーカット機の登場です。従来の切断方法とは異なり、これらの革新的な機械は、品質に妥協することなく、生産時間を大幅に削減する。しかし、どのようにして効率を飛躍的に高めることができるのだろうか?ここでは、グラファイト切断にこれらの機械を使用する仕組みと利点について説明しよう。

第一に、これらのマシンの動作速度は感動的としか言いようがない。精密ワイヤー切断機は、グラファイトを繊細かつ迅速に切断するように設計されているため、以前は何時間もかかっていた作業が、今では数分で完了する。この迅速な切断能力により、メーカーは生産量を飛躍的に向上させることができる。以前は生産スケジュールのボトルネックとなっていた作業が、ほんのわずかな時間で完了するようになれば、生産性の急上昇を想像してみてください。

さらに、これらのマシンの精度は、多くの場合、最初のカットだけが必要であることを意味する。精度が高いため、何度もカットしたり修正したりする必要がなく、生産工程がさらにスピードアップする。これは、グラファイト部品の寸法が正確でなければならず、ミスが許されない業界では特に重要である。

生産効率を高めるもう一つの要因は、材料の無駄を減らすことである。精密ワイヤー切断機は非常に正確であるため、切断工程で無駄になるグラファイトの量は最小限に抑えられる。これは、プロセスのコスト効率を高めるだけでなく、持続可能性も高める。無駄が減るということは、材料をより効率的に使用できるということであり、ひいては生産フローがよりスムーズに、途切れることなく行われることにつながる。

- スピード: 切断時間を大幅に短縮し、生産サイクルを短縮。

- 正確さ: カットの精度を確保し、手直しや再加工の必要性を低減。

- 材料の保存: 廃棄物を最小限に抑え、コスト削減と環境の持続可能性を促進します。

- アウトプットの増加: より速く、より正確な切断により、生産量全体が大幅に増加する。

結論として、グラファイト部品の生産に精密ワイヤー切断機を使用することは、画期的なことである。これらの機械がもたらすスピード、精度、効率は、生産能力を高めるだけでなく、コスト削減や材料節約にも貢献する。ペースの速い産業で競争力を維持しようとするメーカーにとっては、Win-Winの状況です。ですから、グラファイト製造のビジネスに携わっているのであれば、精密ワイヤー切断機に投資することで、生産ラインに必要な効率が爆発的に向上する可能性が大いにあるのです。

表面仕上げ品質の向上

グラファイト素材に精密ワイヤー切断機を使用する顕著な利点の一つは、表面の仕上げ品質が大幅に向上することです。粗いエッジを残したり、追加の仕上げ工程を必要とする従来の切断方法とは異なり、精密ワイヤー切断機では、機械から取り出してすぐに滑らかで高品質な表面が得られます。これはグラファイト部品の美観を向上させるだけでなく、特に表面の滑らかさが最重要視される用途において、その性能に重要な役割を果たします。

しかし、なぜ表面仕上げがそれほど重要なのでしょうか?製造やエンジニアリングの世界では、表面仕上げは摩擦や摩耗から耐食性に至るまで、あらゆるものに影響を及ぼします。放電加工(EDM)、半導体、さらには航空宇宙用途で使用されるグラファイト部品にとって、優れた表面仕上げは、完璧に機能する部品と早期に故障する部品の違いを意味します。

精密ワイヤー切断機がどのようにしてこの偉業を成し遂げているのかを説明しよう:

- 制御された切断プロセス: これらの機械は、高度な技術を駆使して切断工程を極めて正確に制御し、グラファイトに不必要な損傷を与えることなくスムーズに切断することを保証する。

- 機械的ストレスの最小化: より攻撃的な切断方法とは異なり、ワイヤーカットはグラファイトへの機械的ストレスを最小限に抑えるため、グラファイトの完全性が保たれ、より良い仕上がりが得られます。

- カスタマイズ可能な設定: オペレーターは、切断するグラファイトの種類に合わせてワイヤーの張力、切断速度、水洗圧などの設定を調整し、プロジェクトごとに表面仕上げを最適化することができる。

結論として、精密ワイヤーカット機が提供する表面仕上げ品質の向上は、グラファイト部品をより魅力的な外観にするだけでなく、機能的性能も向上させる。この品質の飛躍は、グラファイトの卓越した特性に依存する業界にとって画期的なことであり、製品や用途において最高の成果を達成できることを保証するものである。

費用対効果の高い材料利用

工業用途のグラファイトの切断と成形に関しては、 精密ワイヤーカット機 を確実にする能力が際立っている。精度が低いために材料の無駄が多い従来の切断方法とは異なり、ワイヤーカット・マシンは、グラファイトの一片一片を最大限に活用するように設計されています。これにより、材料を節約できるだけでなく、生産コスト全体が削減され、製造プロセスがより持続可能で経済的に実行可能になります。

これらのマシンの主な特徴のひとつは、次のようなものだ。 高精度これにより、精度の低い手法にありがちな余分な切りくずを出すことなく、グラファイトを複雑な形状やサイズに切断することができる。この精度は、ワイヤーの動きを1ミリ単位で制御する高度な技術によって達成され、各切断が正確に意図された通りに行われることを保証する。その結果、メーカーは以下のことが可能になります。 無駄になるグラファイトの量を減らすこれは収益だけでなく、環境にも良いことである。

さらに、切断工程を正確に制御できるということは、次のことを意味する。 仕上げ作業軽減 が最終製品に必要となる。仕上げ工程で除去されるグラファイトの量が少なくてすむため、材料の節約にもつながる。さらに、このレベルの精度は、精度の低い切断方法によって生じる欠陥を修正するために必要となる、フィラーやコーティングなどの追加材料の必要性を減らすことにもつながる。

精密ワイヤー切断機が材料の利用という点でもたらす違いを説明するために、次のような比較を考えてみよう:

- 伝統的な切断方法 - カットの精度が低いため、材料の無駄が多くなり、切り落としが多くなる。

- 精密ワイヤー切断機 - 高精度のカットにより材料の無駄を最小限に抑え、切り落としが少なく、グラファイトをより効率的に使用できる。

要約すると、グラファイト材料の加工に精密ワイヤー切断機を採用することは、グラファイト材料の加工において大きな前進を意味する。 無駄を減らし、精度を向上させ、追加の仕上げ作業の必要性を最小限に抑えることで、これらの機械はグラファイト部品の生産をより経済的に、より環境に優しいものにする方法を提供する。これは、メーカー、消費者、そして地球にも利益をもたらすWin-Winの状況である。

グラファイト切断における柔軟性

グラファイト製造の世界は、精密さだけでなく、高度な柔軟性も要求される。精密ワイヤー切断機が真に輝くのはこの点であり、グラファイトの切断方法や様々な用途での使用方法を劇的に変えることができる機能を提供する。単純な平らなシートの切断から複雑な3D形状の切断まで、汗をかくことなく簡単に切り替えられる能力を想像してみてください。これこそ、私たちが話している柔軟性のレベルです!

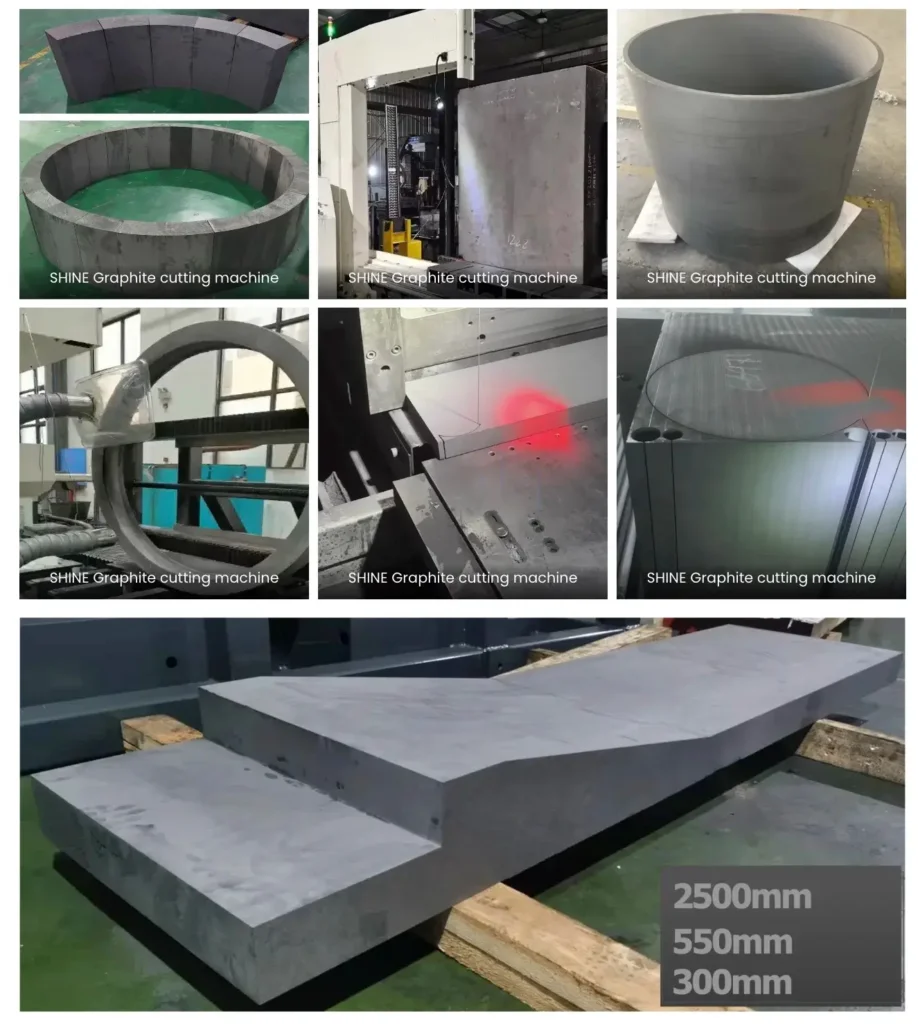

これらのマシンの際立った特徴のひとつは、次のような処理能力である。 複雑な形とサイズ 簡単に電子機器用の小さくて繊細な部品であれ、工業用途の大きな部品であれ、精密ワイヤーカット機械はそのすべてに対応できます。この適応性は、製造可能な製品の範囲を広げるだけでなく、グラファイト使用における革新とデザインの新たな道を開きます。

さらに、これらのマシンの柔軟性は、カットできるグラファイトシートの厚さにも及んでいます。極薄フィルムから厚いブロックまで、これらの機械が作動する精度は、各カットがクリーンで正確で、プロジェクトが要求するものであることを保証します。高温耐性、導電性、潤滑性など、グラファイトの優れた特性を利用する産業の多様なニーズに応えるには、このような多用途性が不可欠です。

- 複雑な形状: 複雑なデザインを正確にカットする能力。

- 可変シート厚: 非常に薄いものからかなり厚いものまで、幅広いグラファイトシートの厚さに対応。

- 材料効率: 正確なカッティングにより、グラファイトシート1枚1枚を最大限に活用し、無駄を省きます。

- 迅速なセットアップと切り替え: 迅速な調整設定により、さまざまな切断プロジェクトに簡単に移行できます。

要約すると、グラファイト切断の領域で精密ワイヤー切断機が提供する柔軟性は、誇張しすぎることはない。切断工程の効率と品質を高めるだけでなく、グラファイト材料で達成できることの限界を押し広げる。廃棄物を最小限に抑えながら複雑な形状やサイズの製造を可能にすることで、これらの機械は高品質のグラファイト部品に依存する産業の発展において極めて重要な役割を果たしている。

オペレーションにおける安全性の向上

グラファイトを切断する場合、従来の方法では手作業が多く、肉体的な負傷のリスクが高まるだけでなく、作業員が長時間吸い込むと有害なグラファイト粉塵にさらされる可能性がある。しかし、精密ワイヤー切断機の登場は、作業の安全性を高める上で画期的な出来事となった。これらのハイテク機械は工程の大部分を自動化し、作業者と切断される材料が直接接触する必要性を大幅に減らしている。

これらの機械の主な安全特徴のひとつは、密閉された切断エリアである。この設計により、黒鉛粉塵の周囲への流出が最小限に抑えられ、作業者を潜在的な呼吸器系の問題から保護します。さらに、これらの機械が提供する精密な制御は、不慮の切断や怪我の危険性が著しく低いことを意味する。切断工程の自動化により、作業者の肉体的負担も軽減され、安全性がさらに高まります。

しかし、これらの機械は具体的にどのように安全な労働環境に貢献しているのだろうか?詳しく見てみよう:

- 直接接触を減らす: 自動化により、グラファイトを手作業で扱う必要性が最小限になり、切り傷や怪我のリスクが軽減される。

- ダストコントロール: 密閉された切断エリアは、グラファイトの粉塵を封じ込め、作業員を呼吸器系の問題から守る。

- 精密カット: 精度が高いため、材料のスリップや不適切な切断による事故の可能性が低くなります。

- 肉体的な負担を減らす: 自動化された工程は、作業員の肉体的な負担を軽減し、負担による怪我のリスクを低減します。

要約すると、グラファイトの切断に精密ワイヤー切断機を使用することで、効率と品質が向上するだけでなく、作業の安全性も大幅に向上する。材料との直接接触を減らし、黒鉛粉塵への暴露を制御し、作業者の肉体的負担を最小限に抑えることで、これらの機械はより安全で健康的な職場作りに役立っている。技術が進歩し続ければ、安全対策はさらに改善され、黒鉛を日常的に扱う人々をさらに保護することが期待できる。

よくある質問

- グラファイトのワイヤーカットで精度が重要なのはなぜですか?航空宇宙、エレクトロニクス、自動車など様々な産業で必要とされる複雑な部品を正確な仕様で切断するため、精度はワイヤーカット用グラファイトのバックボーンとなっています。このレベルの精度は、材料の無駄を防ぎ、部品が指定された場所にぴったりと収まるようにし、設計の完全性を維持します。四角い釘を丸い穴にはめようとすることを想像してみてください!

- 精密ワイヤー切断機を使用することで、生産効率はどのように向上するのか?精密ワイヤーカット・マシンは、製造業におけるスーパーヒーローである。スピード弾丸よりも速く、素早く正確なカットを行い、グラファイト1本1本に費やす時間を短縮します。これは、より多くの製品をより短時間で製造できることを意味し、生産効率を飛躍的に向上させる!さらに、材料の無駄が減ることで、時間だけでなくお金も節約できる。Win-Winの関係だ。

- 精密ワイヤーカット機は、グラファイト部品の表面仕上げを向上させることができますか?もちろんだ!これらの機械は熟練した芸術家のようなもので、黒鉛の一片一片を細心の注意を払って彫刻する。その結果は?グラファイトパーツの性能を向上させる優れた表面仕上げの傑作です。この滑らかな仕上げにより、追加加工の必要性が減り、細部までが重要な高性能用途に使用できるようになります。

- グラファイト切断において、なぜ費用対効果の高い材料利用が重要なのですか?製造業の世界では、一銭一銭が大切です。精密ワイヤーカット機は、材料の無駄を最小限に抑えることで、グラファイトを余すところなく効率的に使用します。これにより、材料のコストを削減するだけでなく、持続可能な取り組みもサポートします。レモンから最後の一滴まで搾り出すことを想像してみてください。この機械が黒鉛をどのように扱い、無駄にするものがないようにするのかを。

- グラファイトの切断において、精密ワイヤー切断機はどのような柔軟性を提供するのか?これらの機械は、複雑な形状やサイズを簡単に扱うことができる比類のない柔軟性を提供する、製造界の曲芸師のようなものです。クモの巣のように複雑な部品でも、直線のようにシンプルな部品でも、これらの機械はすべてをこなすことができ、お客様のグラファイト切断プロジェクトが俊敏かつ正確にすべての仕様を満たすことを保証します。

- 自動ワイヤー切断機はどのように作業の安全性を高めるのか?自動ワイヤー切断機は、手作業を排除することで、現場での怪我のリスクを大幅に軽減します。まるで守護天使が作業員を見守っているようなもので、手作業によるグラファイト切断の危険性を心配することなく、作業に集中することができます。常に安全第一!