キーワード: 窒化ホウ素切断、ハイテクセラミックス、クローズドダイヤモンドワイヤー切断、精密セラミック切断、材料加工、セラミック製造。

目次

ハイテクセラミックス製造の分野では、材料の精密な切断が極めて重要です。重要なハイテクセラミック材料である窒化ホウ素は、高性能コンポーネントやデバイスの製造に広く使用されています。この記事では、窒化ホウ素切断におけるクローズド ダイヤモンド ワイヤ切断技術の応用と、それがどのようにプロセスに精度と効率をもたらすかについて説明します。

ハイテクセラミックスにおける窒化ホウ素の重要性

窒化ホウ素は、その優れた硬度、耐摩耗性、熱安定性により、ハイテクセラミックスの製造で広く使用されている材料です。その優れた特性により、航空宇宙、半導体製造、光学、その他のハイテク産業に欠かせないものとなっています。ただし、高性能セラミック部品の製造には、窒化ホウ素材料を正確に切断して必要な形状とサイズを作成することが重要です。

従来の窒化ホウ素の切断方法

以前は、窒化ホウ素は通常、砥石車やダイヤモンドブレードなどの従来の機械切削工具を使用して切断されていました。ただし、これらの方法にはいくつかの制限がありました。

- 精度の欠如: 従来の切断方法では、必要な高精度を達成するのが難しく、切断エッジや表面が不均一になることがよくありました。

- 材料廃棄物: ブレードはかさばり、摩耗しやすい性質があるため、従来の切断方法では材料の大幅な浪費につながる可能性があり、高価値の窒化ホウ素を扱う場合には特にコストのかかる懸念事項となります。

- 非効率性: ツールの速度と効率には限界があり、生産速度の低下とコストの増加につながりました。

窒化ホウ素切断におけるクローズドダイヤモンドワイヤ切断の応用

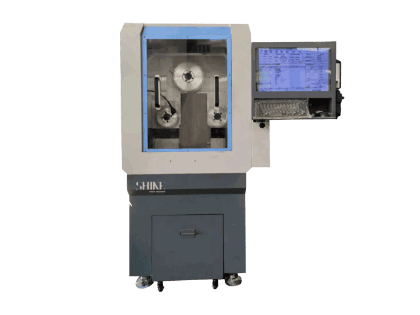

技術の進歩により、 クローズドダイヤモンドワイヤー切断 この技術は窒化ホウ素切断における革新的な技術として登場しました。このプロセスにもたらす主な利点は次のとおりです。

- 精密セラミック切断: クローズド ダイヤモンド ワイヤ切断機は、その卓越した精度と安定性により、窒化ホウ素の正確な切断を実現します。これにより、高性能セラミックの厳しい要件を満たすコンポーネントの製造が保証されます。

- 物質の保存: ワイヤーの細い性質のおかげで、クローズドダイヤモンドワイヤーカットは材料の無駄を最小限に抑えます。これは、製造コストを削減できるため、高コストの窒化ホウ素材料にとって特に重要です。

- 高効率: クローズド ダイヤモンド ワイヤ切断機は、高速切断と効率により生産速度を向上させ、製造リードタイムとコストを削減します。

- 滑らかなセラミック表面: 切断プロセスにより非常に滑らかな表面が得られ、大規模な後処理の必要性が軽減されます。

広がる視野

クローズド ダイヤモンド ワイヤ切断技術は、窒化ホウ素の切断方法に革命をもたらすだけでなく、新たな可能性への扉も開きます。その多用途性はさまざまなハイテクセラミックスにまで拡張されており、メーカーはさまざまな業界向けの革新的なソリューションを模索できます。高度なセンサー、航空宇宙部品、医療機器用のセラミックを成形する場合でも、クローズド ダイヤモンド ワイヤ切断は精度と効率の最前線に立っています。

今後の展望

クローズドダイヤモンドワイヤー切断 この技術はハイテク セラミック製造分野に革命をもたらし、従来の方法では以前は達成できなかった精度と効率を実現しました。窒化ホウ素に限らず、様々なハイテクセラミックス材料の加工に応用可能です。技術が進歩し続けるにつれて、この技術はハイテクセラミック製造の革新を推進し続け、高性能セラミック部品の需要の高まりに応えます。

結論

クローズド ダイヤモンド ワイヤ切断技術は窒化ホウ素切断の状況を一変させ、ハイテク セラミック製造の精度と効率を実現しました。極めて重要なハイテクセラミック材料である窒化ホウ素は、航空宇宙、半導体製造、光学などの分野で今後も重要な役割を果たし続けるでしょう。従来の切断方法はもはやハイテクセラミック製造の需要を満たすには十分ではなく、クローズドダイヤモンドワイヤ切断技術は新たな機会と可能性をもたらします。