キーワード: EDMワイヤーカット機、ワイヤーカット機

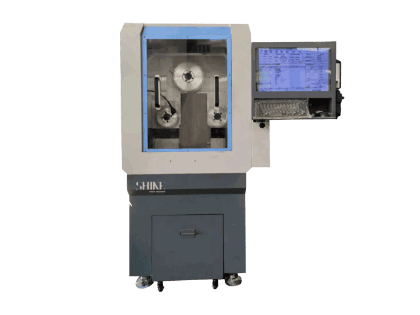

EDMワイヤーカット機のご紹介

高度なエンジニアリングと製造業の領域では、切断技術の進化が現代の生産技術を形成する上で極めて重要である。その中でも、ループダイヤモンドワイヤーソーと放電加工(EDM)ワイヤーカット機は、重要なイノベーションとして際立っています。

これらのツールは、材料の切断方法に革命をもたらし、従来の方法では達成できなかった精度と効率を提供します。卓越した精度と汎用性で知られるループダイヤモンドワイヤーソーは、石材、シリコン、金属などの硬い素材を切断するのに理想的です。

一方、放電加工機は放電の力を利用し、導電性材料の複雑な形状やパターンの切断に優れている。この記事では、プロのエンジニアの視点から、これらの技術の複雑さを掘り下げ、その用途や利点、そしてエンジニアリングの展望を一変させた驚くべき方法を探る。

ループ・ダイヤモンド・ワイヤーソー技術の概要

の ループダイヤモンドワイヤーソー は、ダイヤモンド粒子を埋め込んだ金属ワイヤーが連続的なループを形成することを特徴とする高度な切断技術である。一連のプーリーによって駆動されるこのワイヤーは、正確かつ最小限の無駄で素材を切り裂く。ここでは、その仕組みについて詳しく見ていこう:

基本原則: ループダイヤモンドワイヤーソーの切断工程では、ダイヤモンドの研磨性を利用して材料を挽く。通常ステンレス鋼製のワイヤーにダイヤモンドの砥粒がコーティングされています。ワイヤーが高速で動くことで、正確で一貫性のある切断作用が生まれます。

主要コンポーネント:

- ダイヤモンド・ワイヤー ダイヤモンドがカッティング・メディアとして機能するコア・エレメント。

- 駆動輪とテンションシステム: これらの部品はワイヤーを適切な張力に保ち、その動きをガイドする。

- プーリーシステム: 一連のプーリーがワイヤーをループ状にガイドし、連続的な切断動作を可能にする。

- 冷却および潤滑システム: オーバーヒートを防ぎ、ワイヤーの摩耗を減らすため、冷却システムが採用され、多くの場合、水または油性の潤滑油が使用される。

機能する: の ループ・ダイヤモンドワイヤー ダイヤモンドソーは、ダイヤモンドを埋め込んだワイヤーを高速で被削材に送り込みます。ダイヤモンド粒子の研磨力が材料を削り取り、高精度で幅の狭い切断面を作り出します。この技術は、花崗岩、石英、さらにはシリコンのような半導体材料のような硬い材料の切断に特に効果的です。

利点: この技術にはいくつかの利点がある:

- 高精度: 非常に正確な切断が可能で、きれいで滑らかな表面を作ることができる。

- 材料廃棄物の削減: カットが狭いため材料の無駄が少なく、効率的で費用対効果の高いソリューションとなっている。

- 汎用性がある: 硬いものや脆いものを含め、さまざまな材料を切断できる。

エンジニアリングにおけるループダイヤモンドワイヤーソーの利点

ループダイヤモンドワイヤーソーは、そのユニークな利点により、現代のエンジニアリングの要として登場しました。これらの利点は、切断工程を向上させるだけでなく、幅広い作業効率や環境への配慮にも貢献します。

1.精度と効率: ループダイヤモンドワイヤーソーの最大の利点は、その比類ない精度にあります。半導体製造や精密工学など、寸法や公差が重要な産業では、このような正確な切断が可能であることが極めて重要です。この精度と高速切断が相まって、効率が向上し、生産時間が大幅に短縮されます。

2.素材の多様性: もうひとつの大きなメリットは、さまざまな素材を扱える汎用性です。最も硬い石材からデリケートな半導体材料まで、ループダイヤモンドワイヤーソーは切断品質を損なうことなく、多様な物質を扱うことができます。この汎用性により、建設、エレクトロニクス、自動車分野など、さまざまな業界で重宝されています。

3.廃棄物と環境への影響の削減: 持続可能な取り組みがますます重要視される時代において、ループダイヤモンドワイヤーソーは、廃棄物の発生を最小限に抑えるという点で際立っています。ワイヤーのカーフ(切り口幅)が狭いため、切断工程で無駄になる材料が少なくなります。この効率性は、材料コストを削減するだけでなく、廃棄物の発生を最小限に抑えることで環境への影響も軽減します。

4.安全性の向上と労力の削減: 自動化されたループダイヤモンドワイヤーソーは、手作業の必要性を減らし、生産現場での安全性を高めます。手作業が減ることで、事故のリスクが大幅に下がり、従来の切断方法と比べて安全な選択肢となります。

5.長期にわたる費用対効果: ループダイヤモンドワイヤーソーの初期投資は高額になりますが、長期的な費用対効果は注目に値します。材料廃棄の削減、高い効率性、必要な労働力の低減により、長期的には大幅なコスト削減に貢献し、多くの企業にとって経済的に実行可能な選択肢となります。

EDMワイヤーカット機:比較分析

放電加工(EDM)ワイヤーカット機は、精密切断技術の新たなフロンティアです。ループダイヤモンド・ワイヤーソーと同様に精密な材料切断を目的としていますが、その動作原理や用途は大きく異なります。

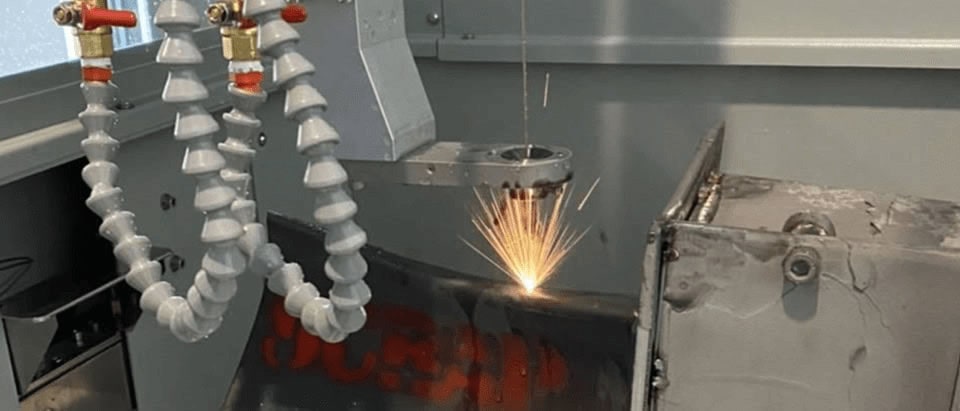

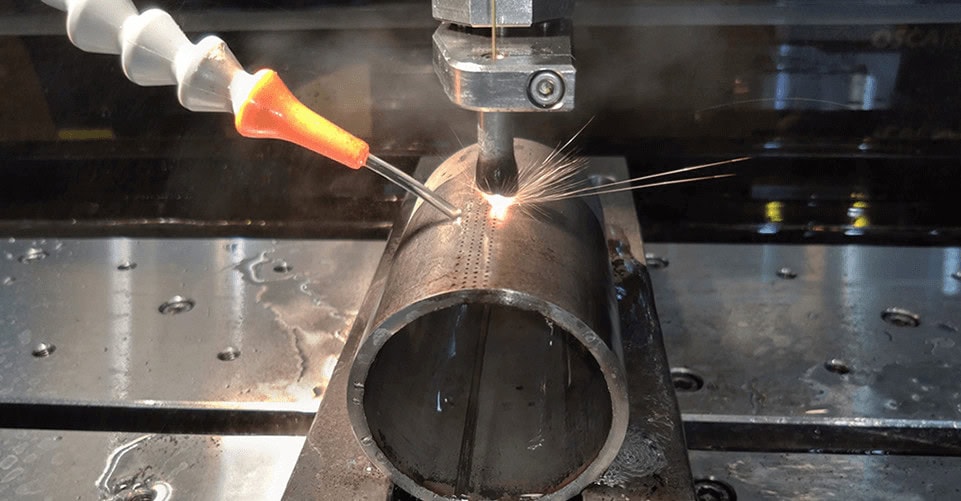

動作原理: ループダイヤモンドワイヤーソーの物理的な切断作用とは異なり、EDMワイヤーカット機は、一連の急速な放電(火花)を使用して材料を侵食します。通常は真鍮または銅でできた細いワイヤーが電極として機能し、被加工物を通して連続的に送られる。火花は誘電性流体(通常は脱イオン水)の中で発生し、浸食された材料を洗い流すのにも役立つ。

主な違い

- カッティング・メカニズム: EDMは、物理的な摩耗ではなく、放電に依存しています。これにより、従来の方法では加工が困難な材料を含む、非常に硬い材料の切断が可能になります。

- 材質の適合性: EDMは導電性材料に最も適しているため、より汎用性の高いループダイヤモンドワイヤーソーと比較すると用途が限定される。

- 正確さと複雑さ: どちらの技術も高い精度を提供するが、EDMはワイヤーソーでは困難な複雑なデザインや複雑な形状の製造に優れている。

- 表面仕上げ: EDMは通常、より滑らかな表面仕上げをもたらし、追加の表面処理の必要性を低減します。

アプリケーション: EDMワイヤーカット機は、複雑な形状や微細なディテールが最も重要な工具・金型製造、航空宇宙、医療機器製造などで幅広く使用されています。特に、複雑な部品や金型、公差の厳しい部品の製造に重宝されています。

このような違いはあるものの、ループダイヤモンドワイヤーソーもEDMワイヤーカット機も、現代のエンジニアリングにおいて独自の位置を占めている。