ダイナミックなウェハー製造の世界では シリコンロッドワイヤーソーマシン は、ゲームチェンジャーとして際立っている。この革命的なテクノロジーは、生産性を向上させるだけでなく、効率性、精度、費用対効果に新たな基準を打ち立てようとしている。熟練したシェフが完熟トマトを切り分けるような繊細さでシリコン棒をスライスするツールを想像してみてください。 ワイヤーソーマシン ウェハー産業における

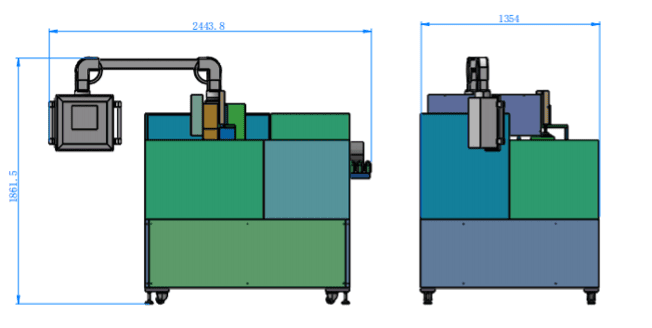

シリコンロッドワイヤーソーマシンは、シリコンロッドを薄いウェハーに切断するための高度な装置である。このウェハーは、半導体やソーラーパネルなど、さまざまなハイテク・アプリケーションに不可欠な部品です。この機械は、いくつかの主要部品から構成されています:

- ワイヤーアセンブリ: シリコンロッドを切り裂く高張力ワイヤー。

- 研磨スラリー: 摩擦を減らして切断を助ける混合物。

- 制御システム: 切断プロセスの精度と一貫性を保証する高度なシステム。

これらのコンポーネントが調和して、厳しい品質基準を満たすウェハーを製造するため、シリコンロッドワイヤーソーマシンはウェハー製造工程に不可欠なツールとなっている。

ワイヤーソーマシンの進化は目を見張るものがある。近年の技術進歩は、その生産性と精度を著しく向上させている。例えば 自動制御システム によって、リアルタイムでのモニタリングと調整が可能になり、最適なパフォーマンスが保証される。さらに 研磨材 は、より効率的な切断工程を実現し、ワイヤの消耗を減らして寿命を延ばした。

さらに マルチワイヤーソーマシン は、複数のカットを同時に行うことを可能にし、業界に革命をもたらした。これは、製造プロセスをスピードアップするだけでなく、全体的なコストを削減し、ウェハー製造をより経済的に実行可能にします。

シリコンロッドワイヤーソーマシンを使用する利点は多岐にわたります。ここでは、最も重要な利点のいくつかを紹介します:

- 効率の向上: 一度に複数のカットができるため、生産時間が大幅に短縮される。

- 廃棄物の削減: 精密切断により材料の無駄が最小限に抑えられ、1本のシリコン棒からより多くのウェハーを生産できる。

- 質の向上: 一貫した正確なカットは、ハイテクアプリケーションに不可欠な優れた品質のウェーハを生み出します。

これらの利点は、大幅なコスト削減と生産歩留まりの向上につながり、ワイヤーソーマシンはウェハーメーカーにとって価値ある投資となります。

ワイヤーソーマシンには多くの利点があるが、課題がないわけではない。よくある問題のひとつは 摩損 がワイヤーに付着し、メンテナンスコストとダウンタイムの増加につながります。しかし、ワイヤー材料の進歩と、より耐久性のある研磨スラリーの開発が、この問題を軽減するのに役立っています。

もうひとつの課題は 精度 切断工程で必要とされる。わずかな偏差でさえ、不良ウェハーの原因となる。これに対処するため、メーカーは先進的な センサーと制御システム リアルタイムでの調整が可能で、一貫した品質を保証する。

実例は、シリコンロッドワイヤーソーマシンがもたらす変革のインパクトを強調している。例えば、ある大手半導体メーカーが 30%生産効率の向上 マルチワイヤーソーマシン導入後また、別のソーラー・パネル製造会社では、材料の無駄が大幅に削減され、次のような成果が得られたという。 年間$1百万ドル以上のコスト削減.

これらのケーススタディは、ワイヤーソー技術を採用することの具体的な利点を強調し、ウエハー製造に革命をもたらす可能性を示している。

ワイヤーソー技術の未来は明るい。新たなトレンドとして ナノワイヤーソー さらに微細なカットが可能になり、極薄ウエハー製造への道が開かれた。さらに 自動化とAI は、ワイヤーソーマシンの精度と効率をさらに高めると期待されている。

高品質ウェハーの需要が伸び続ける中、シリコンロッドワイヤーソーマシンは、ウェハー製造の未来を形作る上で重要な役割を果たすことは間違いない。継続的な技術革新と改良により、この技術は業界の最前線であり続け、生産性と品質を新たな高みへと押し上げることを約束します。

シリコンロッドワイヤーソーマシン

電子機器に使われる、なめらかで薄いウェハーがどうやって作られるのか不思議に思ったことはないだろうか。そのすべては、シリコンロッドワイヤーソーマシンから始まる。この機械は、かさばるシリコン棒を、現代のガジェットを動かす繊細なウェハーに変える重要な役割を果たす、ウェハー製造プロセスの縁の下の力持ちです。このセクションでは、シリコンロッドワイヤソーマシンの基本、構成部品、重要な機能について説明します。

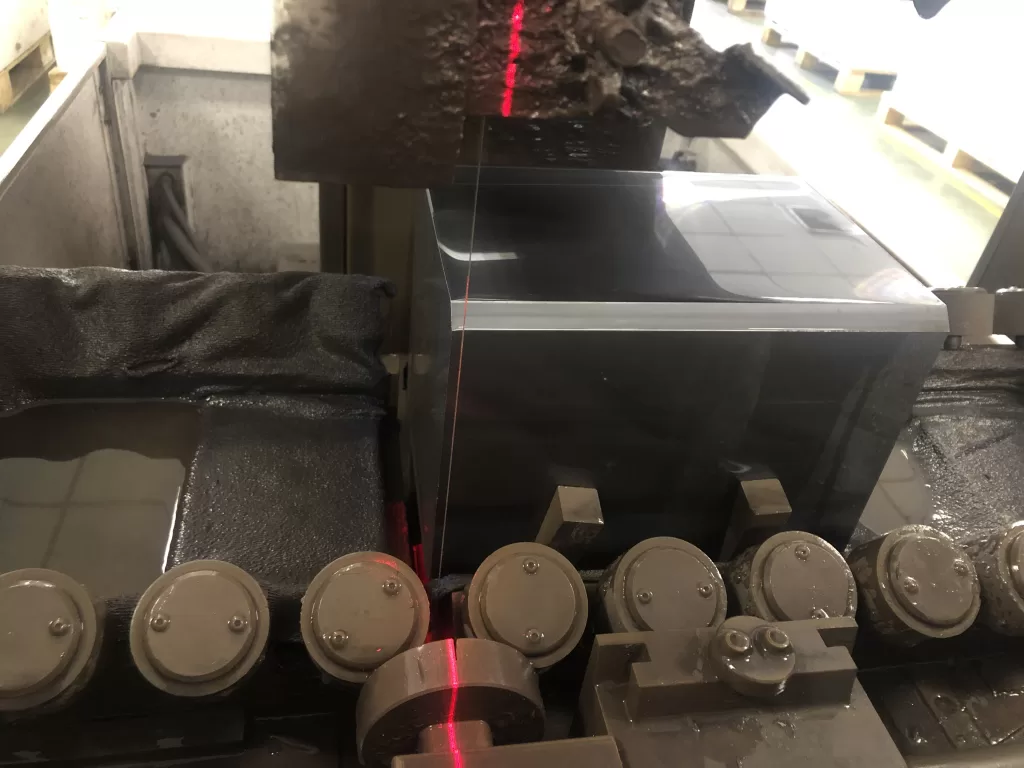

シリコンロッドワイヤーソーマシンは、シリコンロッドを驚くほど正確に薄いウェハーにスライスするために設計された特殊な装置です。パンを崩さずに紙のように薄くスライスすることを想像してみてほしい!多くの場合、研磨粒子でコーティングされたワイヤーを前後に動かし、外科的な精度でシリコン棒をスライスする。

シリコンロッドワイヤーソーマシンの主要部品を分解してみよう:

- ワイヤー 機械の心臓部であるワイヤーは、通常ステンレス鋼製で、ダイヤモンドやその他の研磨材でコーティングされ、クリーンで正確な切断を保証する。

- プーリー: これらはワイヤーをガイドし、張力を維持することで、安定した正確なスライシングを保証する。

- スラリー: 研磨粒子と液体の混合物であるスラリーは、摩擦を減らしワイヤーを冷却することで、切断工程を助ける。

- 制御システム: 高度な制御システムが、ワイヤーの速度、張力、その他のパラメーターを監視・調整し、最適な切断性能を実現します。

工程は、シリコンロッドが機械にしっかりと取り付けられるところから始まる。プーリーの間に張ったワイヤーが前後に動き出し、ロッドを切り裂く。スラリーは切断部分に連続的に塗布され、切断プロセスを助け、過熱を防ぐ。その結果は?薄くて均一なウェハーは、次の加工に備えることができる。

要するに、シリコンロッドワイヤソーマシンは、ウェハー製造のバックボーンであり、各ウェハーを最高の精度で切断し、無駄を最小限に抑えることを保証する。この記事をより深く掘り下げると、技術の進歩が、この驚くべき機械で可能なことの限界をいかに押し広げているかがわかるだろう。

技術の進歩

ウェハーの製造が、より速くなるだけでなく、より正確でコスト効率の高いものになる世界を想像してみてください。それこそが、シリコンロッドワイヤーソーマシンにおける最新技術の進歩がもたらすものです。これらの技術革新は革命的としか言いようがなく、ウェハー製造の風景を一変させます。それでは、業界に波紋を広げている最も画期的な進歩のいくつかをご紹介しましょう。

まず第一に、以下の統合が挙げられる。 自動制御システム は画期的だった。これらのシステムは、リアルタイムでのモニタリングと調整を可能にし、すべてのカットが可能な限り正確であることを保証します。当て推量や手作業による微調整はもう必要ありません。

もうひとつの重要な進歩は、次の開発である。 極細ワイヤー技術.従来のワイヤーソーは太いワイヤーを使用していたため、材料の無駄が多く、精度も低かった。しかし、新しい極細ワイヤーはカーフロスを劇的に減少させ、歩留まりの向上と高品質のウェハーにつながった。チェーンソーからメスに持ち替えたようなもので、精度は最高です。

の役割を忘れてはならない。 先進冷却システム.これらのシステムは、切断プロセス中に最適な温度を維持するように設計されており、過熱やシリコンロッドへの損傷のリスクを低減します。これにより、機械の寿命が延びるだけでなく、ウェハーの最高品質が保証されます。

さらに マルチワイヤーソーマシン は生産性を大幅に向上させた。これらのマシンは複数のロッドを同時に扱うことができ、ウェハー生産に必要な時間を大幅に短縮します。複数の手が一体となって働き、それぞれが非の打ちどころのない精度で作業を行うことを想像してみてください。

要約すると、シリコンロッドワイヤーソーマシンにおける主な技術的進歩は以下の通りである:

- 自動制御システム:精密切断のためのリアルタイムモニタリングと調整。

- 極細ワイヤー技術:カーフロスを低減し、ウェーハ品質を向上。

- 先進冷却システム:オーバーヒートを防ぐ最適な温度維持。

- マルチワイヤーソーマシン:複数のロッドを同時に扱うことで生産性を向上。

これらの進歩は、単なる漸進的な改善ではなく、ウェハー製造業界における新たな基準を設定する変革的な変化です。テクノロジーが進化し続けるにつれ、私たちはさらなるエキサイティングな発展を期待することができます。ウェハー製造の未来は、このような最先端の技術革新のおかげで、これまで以上に明るくなりそうです。

ワイヤーソー

ウェハー製造に関して言えば、シリコンロッドワイヤーソーマシンの導入はゲームチェンジャーに他ならない。これらのマシンは単なる前進ではなく、効率、精度、そして全体的な費用対効果の面で飛躍的な進歩を遂げている。しかし、何がこれほどまでに有益なのだろうか?この驚異的な技術がもたらす無数の利点を探ってみよう。

効率の向上

シリコンロッドワイヤーソーマシンを使用する最も大きなメリットの一つは、効率が飛躍的に向上することです。従来のウェハースライシングの方法は、時間がかかるだけでなく、労働集約的です。これに対し、ワイヤーソーマシンでは複数のロッドを同時に加工できるため、生産工程が大幅にスピードアップします。このスピードアップは品質を犠牲にするものではなく、むしろ品質を向上させ、各ウエハーが厳しい業界標準を満たすことを保証します。

廃棄物の削減

廃棄物の削減もまた、説得力のある利点である。従来のウェハー製造プロセスでは、かなりの量のシリコン材料が廃棄物として失われます。しかし、ワイヤーソーマシンはこのロスを最小限に抑えるように設計されています。細いワイヤーと正確な切断技術により、これらの機械はシリコンのほとんどすべてを確実に利用します。これにより、プロセスがより持続可能になるだけでなく、コスト効率も向上します。

ウェハーの品質向上

ウェハー製造では品質が最も重要であり、ワイヤーソーマシンはこの分野で優れています。これらの機械が提供する精度は、各ウェハーを正確な仕様でスライスすることを保証し、欠陥の可能性を低減します。この高い精度は、電子デバイスの信頼性に不可欠なウェハーの性能向上につながります。

費用対効果

ワイヤーソーマシンへの初期投資は高くつくかもしれないが、長期的なコスト削減効果は大きい。効率の向上と無駄の削減は、生産コストの削減に直接貢献します。さらに、ウェハーの品質が向上することで、不良品が減り、再加工が減るため、時間とコストの両方が節約されます。要するに、このような機械は時間の経過とともに元が取れるのです。

安全性の向上

安全性はワイヤーソーマシンが輝くもう一つの分野です。従来のウェハースライシング方法は、鋭利な工具や高度な手作業を伴い、危険な場合があります。一方、ワイヤーソーマシンは自動化されており、安全機能が組み込まれています。そのため、事故のリスクが低減され、オペレーターにとってより安全な職場となります。

要約すると、シリコンロッドワイヤーソーマシンをウェハー製造に使用する利点は多岐にわたる。効率の向上や廃棄物の削減から、ウェハーの品質向上や費用対効果の改善まで、これらの機械は業界に革命をもたらしています。技術が進歩し続けるにつれて、これらの利点はさらに顕著になり、ウエハー製造の将来におけるワイヤーソーマシンの役割はさらに確固たるものになると予想されます。

課題と解決策

ウェハー製造プロセスにおいて、シリコンロッドワイヤーソーマシンの活用は必ずしも順風満帆ではない。これらの機械には多くの利点がある一方で、それなりの課題も伴います。しかし、適切なソリューションを導入することで、これらの障害を効果的に管理し、最適な性能と生産性を確保することができます。

課題1:ワイヤーの断線

ワイヤーソーマシンの運転で直面する最も一般的な問題のひとつがワイヤーの断線です。これは大幅なダウンタイムと運用コストの増加につながります。しかしご心配なく、この問題を軽減する方法があります:

- 解決策 ワイヤーの定期的なメンテナンスと点検は、摩耗や損傷を早期に発見し、タイムリーな交換を可能にします。さらに、耐久性を考慮して設計された高品質のワイヤーを使用することで、断線の頻度を減らすことができます。

課題2:スラリー管理

切断工程で使用されるスラリーの管理は、面倒で非効率的です。不適切なスラリー管理は、コンタミネーションや切断精度の低下を招きます。

- 解決策 高度なスラリーリサイクルシステムの導入は、スラリーの再利用、廃棄物の削減、よりクリーンな作業環境の維持に役立ちます。また、自動化されたスラリー管理システムは、一貫した品質と組成を保証します。

チャレンジ3:精度と正確さ

ウェハー切断において、望ましい精度と正確さを達成することは非常に重要ですが、難しいことです。少しでもずれが生じると、ウェハーの不良品につながり、全体の品質と歩留まりに影響を及ぼします。

- 解決策 高度な制御システムとセンサーを採用することで、切断プロセスの精度を高めることができます。リアルタイムのモニタリングと調整により、ワイヤーソーが望ましいパラメータ内で動作し、高品質のウェハーを安定して生産できるようになります。

課題4:マシン・ダウンタイム

予期せぬ機械のダウンタイムは、製造工程を混乱させ、遅延とコスト増につながる。生産性を維持するためには、ダウンタイムを最小限に抑えることが不可欠です。

- 解決策 予知保全技術を採用することで、ダウンタイムを引き起こす前に潜在的な問題を予見することができる。定期的にメンテナンスを行い、高品質の部品を使用することで、予期せぬ故障を減らすこともできる。

チャレンジ 5:コスト管理

ワイヤーソーマシンの初期投資と運用コストは高額になりがちです。効率と生産性を確保しながら、これらのコストを管理することは、バランスを取る行為です。

- 解決策 エネルギー効率の高い機械に投資し、切断工程を最適化することで、操業コストを削減することができる。さらに、先進的な製造技術を採用するための政府の優遇措置や助成金を活用すれば、初期費用の一部を相殺することができる。

革新的なソリューションでこれらの課題に対処することで、メーカーはシリコンロッドワイヤーソーマシンの潜在能力をフルに活用することができます。これにより、生産性が向上するだけでなく、高品質のウェハーの生産が保証され、半導体産業の進歩への道が開かれます。

ケーススタディ

シリコンロッドワイヤーソーマシンの実社会への影響を理解する上で、ケーススタディほど重要なものはありません。これらの事例は、この技術がウェハ製造にどのような変化をもたらしているかを、一社ずつ明確に示しています。それでは、これらのマシンのゲームチェンジャー的な利点を強調する、いくつかの説得力のあるケーススタディに飛び込んでみましょう。

ケーススタディ1:XYZ半導体

半導体業界のリーディング・カンパニーであるXYZ Semiconductor社は、従来のウェーハ切断方法に大きな課題を抱えていた。このプロセスは時間がかかるだけでなく、ウェハの破損率が高かったのです。シリコンロッドワイヤーソーマシンを導入した後、XYZセミコンダクター社は劇的な業務改善を経験した。ワイヤーソーマシンの精密切断機能により、ウェハーの破損が30%減少し、大幅なコスト削減と生産性の向上につながった。さらに、同社は材料廃棄を20%削減し、全体的な効率をさらに高めたと報告している。

ケーススタディ2:ABCエレクトロニクス

高品質の電子部品で知られるABCエレクトロニクスは、ウェハーの品質維持に頭を悩ませていた。従来の鋸切断方法では、切断ムラや表面損傷がしばしば発生していた。シリコンロッドワイヤソーマシンを採用することで、ABCエレクトロニクスはウェハー切断プロセスで比類のない精度を達成することができました。ワイヤーソーマシンの高度な技術は、均一な切断を保証し、ウェハーの品質を大幅に向上させました。その結果、ABCエレクトロニクスは生産歩留まりを25%向上させ、製品の需要増に対応できるようになりました。

ケーススタディ3:DEFテック

再生可能エネルギー・ソリューションのパイオニアであるDEFテック社は、ソーラー・パネルの需要増に対応するため、ウェハー製造プロセスの最適化を必要としていた。従来の方法は効率が悪いだけでなく、コストもかかっていた。シリコンロッドワイヤーソーマシンを生産ラインに組み込んだ後、DEFテック社は目覚ましい変化を目の当たりにした。ワイヤーソーマシンの切断速度と精度が向上したことで、DEFテック社は品質に妥協することなく生産能力を倍増させることができました。また、この技術的アップグレードにより、操業コストを15%削減することができ、同社のソーラーパネルはより手頃な価格で入手しやすくなった。

これらのケーススタディは、シリコンロッドワイヤソーマシンがウェハ製造に与える大きな影響を実証しています。精度を高め、無駄を省き、効率を向上させることで、これらのマシンは業界の新たな基準を打ち立てている。XYZセミコンダクター、ABCエレクトロニクス、DEFテックのような企業は、この最先端技術の恩恵を享受し、ウェハー製造におけるより生産的でコスト効率の高い未来への道を切り開いています。

今後の動向

ウエハー製造におけるシリコンロッドワイヤーソーマシンの将来は、絶え間ない技術の進歩と革新的なソリューションに後押しされ、非常に有望視されている。より効率的で精密な製造プロセスへの要求が高まるにつれ、いくつかの重要なトレンドが業界を形成していくと予想される。

最も重要なトレンドのひとつは、次のような統合である。 人工知能(AI) そして 機械学習(ML) 技術である。これらの最先端テクノロジーは、ワイヤーソーマシンの操作方法に革命をもたらし、データから学習し、切断プロセスを最適化し、メンテナンスの必要性を予測することを可能にします。外科手術のような精度で切断するだけでなく、問題が発生しそうになるとそれを察知し、問題が発生する前に修正できるマシンを想像してみてください。

もうひとつのエキサイティングなトレンドは スマートセンサー そして IoT(モノのインターネット)コネクティビティ.これらの進歩により、ワイヤーソーマシンはリアルタイムで通信できるようになり、メーカーは切断プロセス、マシン性能、潜在的な問題について即座にフィードバックできるようになる。このような接続性により、いかなる不具合にも即座に対処でき、ダウンタイムを最小限に抑え、生産性を最大化することができる。

さらに、次のような利用が増えることも予想される。 新素材 ワイヤー自体の研究者たちは、優れた強度と耐久性を提供する新しい合金や複合材料を絶えず探求している。これらの材料は、ワイヤーの寿命を延ばすだけでなく、製造されるウェハーの品質を向上させ、廃棄物を減らし、全体的な効率を高める。

という傾向がある。 オートメーション もまた、ワイヤーソーマシンに統合された、より高度なロボットシステムによって、今後も継続される予定である。これらのロボットは複雑な作業を簡単に処理できるため、手作業の必要性が減り、人間のオペレーターはより戦略的な作業に集中できるようになる。自動化は、生産サイクルの高速化、精度の向上、人件費の削減につながるだろう。

このような技術的進歩に加え、次のようなことも重視されるようになっている。 サステナビリティ.環境フットプリントを削減する方法を模索するメーカーは増えており、ワイヤーソーマシンも例外ではない。将来の機械は、よりエネルギー効率が高く、廃棄物が少なく、環境に優しい材料を使用することが期待されている。より環境に優しい製造方法へのシフトは、地球に利益をもたらすだけでなく、環境意識の高い消費者や利害関係者にもアピールします。

まとめると、シリコンロッドワイヤーソーマシンの未来は明るく、可能性に満ちている。ここで、注目すべき主要トレンドをいくつか紹介しよう:

- AIとMLの統合: 精度と予知保全の強化。

- IoTコネクティビティ: リアルタイムのコミュニケーションとフィードバック。

- 先端材料: ワイヤーの優れた強度と耐久性。

- オートメーション: 手作業を減らし、効率を上げる。

- 持続可能性: 環境に優しく、エネルギー効率の高い製造。

このようなトレンドが進化を続けるにつれ、ウェハー製造は間違いなく変革し、より効率的で、精密で、持続可能なものになるでしょう。未来とは、単に技術革新のペースに追いつくことではなく、技術革新の先を行くことなのです。

よくある質問

- シリコンロッドワイヤーマシンとは?シリコンロッドワイヤーマシンは、ウェハー製造に使用される特殊な装置です。この装置は ワイヤーソー は、シリコン棒を高い精度と効率で薄いウェハーに切断する技術である。この技術は、半導体産業で使用される高品質のウェハーを製造するために不可欠である。

- シリコンロッドワイヤーマシンはどのように生産性を向上させるのか?これらのマシンは、シリコン棒をウェハーに切断するのに必要な時間を大幅に短縮することにより、生産性を向上させます。精度を維持しながら高速切断が可能で、ウェハー製造プロセス全体の生産量と効率を向上させます。

- ワイヤーソーマシンにおける主な技術的進歩とは?最近の進歩には、より細くて強いワイヤーの開発、改良された張力制御システム、より効率的な冷却機構などがある。これらの技術革新は、精度の向上、材料の無駄の削減、機械寿命の延長に貢献している。

- シリコンロッドワイヤーマシンを使用する利点は何ですか?主な利点としては、効率の向上、材料廃棄の削減、ウェハ品質の向上などが挙げられます。これらの機械はまた、切断プロセスの制御を改善し、より一貫性のある信頼性の高い結果をもたらします。

- ワイヤーソーマシンでよく直面する課題とは?一般的な課題には、ワイヤーの断線、不均一な切断、材料の過剰な廃棄などがある。しかし、改良されたワイヤー素材や優れた張力制御システムなど、技術の進歩や革新的なソリューションが、これらの問題を軽減するのに役立っている。

- これらのマシンの影響について、何か実例があれば教えてください。はい、シリコンロッドワイヤソーマシンを導入した企業は、生産性とウェーハ品質の大幅な改善を経験していることが、いくつかのケーススタディで示されています。例えば、あるメーカーでは、この技術を採用した後、生産量が30%増加し、材料廃棄が20%減少したと報告しています。

- ワイヤーソー技術に期待される将来のトレンドは?今後の動向としては、より細くて耐久性のあるワイヤの開発、自動化機能の強化、他の製造プロセスとのより良い統合などが挙げられる。これらの進歩により、ウェハー製造の効率、精度、費用対効果がさらに向上することが期待される。