目次

はじめに-光電子材料の切断

日進月歩の技術革新の中で、光電子材料は電気通信から医療に至るまで、様々な産業で重要な役割を果たしています。これらの材料を正確に切断することは、最適な光学特性を持つ複雑な部品を作るために不可欠です。この包括的なガイドでは、光学ガラス、石英、YAG、Geなどのオプトエレクトロニクス材料の切断の複雑さを探求し、それに伴う課題から原始的な結果を達成するためのベストプラクティスまでを網羅します。

光電子材料の切断方法を探る

日進月歩の技術革新の中で、光電子材料は電気通信から医療に至るまで、様々な産業で重要な役割を果たしています。これらの材料を正確に切断することは、最適な光学特性を持つ複雑な部品を作るために不可欠です。この包括的なガイドでは、光学ガラス、石英、YAG、Geなどのオプトエレクトロニクス材料の切断の複雑さを探求し、それに伴う課題から原始的な結果を達成するためのベストプラクティスまでを網羅します。

| 利点 | 短所 | |

| レーザー切断 | 高精度 最小限の材料接触 様々な素材の切断に対応する汎用性 | 素材によっては厚さ制限があります。 エネルギー消費量の増加 |

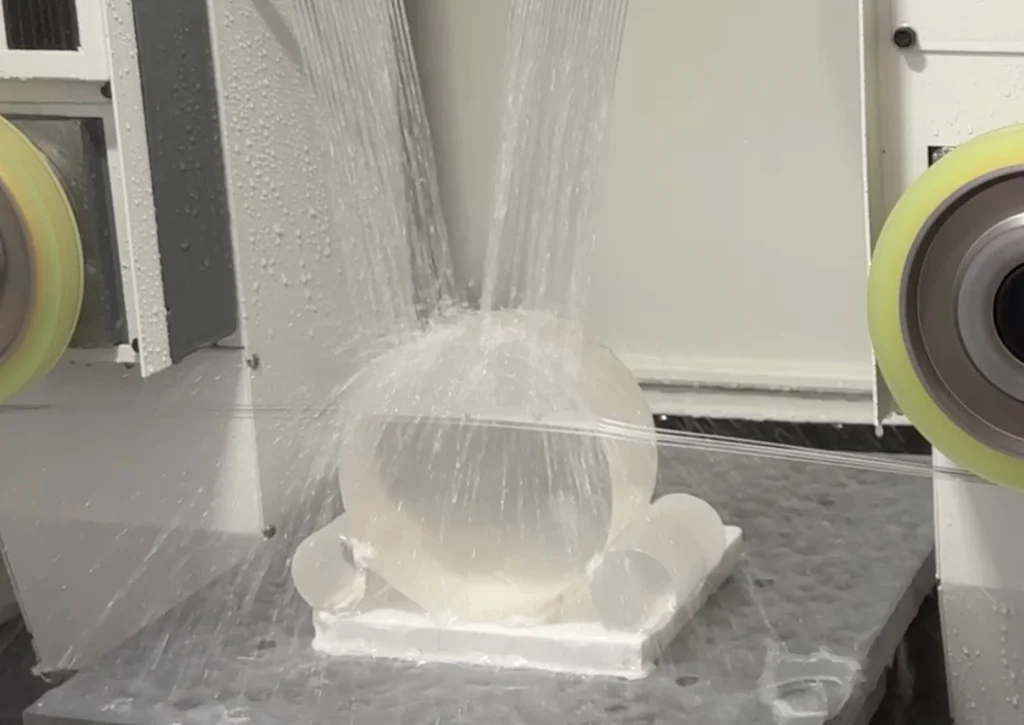

| ウォータージェット切断 | 様々な素材の切断に対応する汎用性 最小限の熱影響ゾーン | 他の方法に比べて精度が低い 遅い切断速度 |

| 機械的切断(鋸引き、フライス加工など) | 厚い素材に適している 初期投資コストの低減 | 表面に損傷を与える可能性がある より低い精度 特定の素材に限定 |

| 研磨切断(研磨ウォータージェット切断など) | 多用途 硬い素材に適している 最小限の発熱 | 遅い切断速度 研磨剤の使用による運転コストの上昇 |

| ダイヤモンドワイヤーカッティング(DWC) | 高精度 材料へのダメージは最小限 効率性 多用途性 | 初期投資コストが高くなる可能性がある |

レーザー切断:

利点:

高精度:レーザー切断は精密で正確な切断を提供し、複雑なデザインを実現する能力があります。

汎用性:レーザー切断は、金属、プラスチック、木材、布地など、さまざまな素材に適している。

最小限の材料接触:レーザー切断は非接触のため、材料の変形や汚染のリスクを最小限に抑えます。

最小限の熱影響部:レーザー切断は、狭いカーフと最小限の熱歪みを生成し、材料の完全性を維持します。

短所:

厚みの制限:レーザー切断は、特定の材料の厚さに制限がある場合があります。

高いエネルギー消費:レーザー切断システムは大きなエネルギーを消費するため、運用コストが高くなります。

初期投資:レーザー切断装置とメンテナンスの初期費用は相当なものになります。

ウォータージェット切断:

利点:

汎用性:ウォータージェット切断は、金属、セラミック、石材、複合材など、さまざまな材料を切断できます。

最小限の発熱:ウォータージェット切断は冷間切断プロセスであるため、材料への熱損傷のリスクを最小限に抑えます。

環境にやさしい:ウォータージェット切断は水と研磨材を使用するため、環境にやさしいオプションです。

材料硬度の制限なし:ウォータージェット切断は、切断品質を損なうことなく、さまざまな硬度の材料を扱うことができます。

短所:

遅い切断速度:ウォータージェット切断は、他の方法と比較して切断速度が遅い傾向があり、全体的な生産性に影響を与えます。

研磨剤の使用:アブレシブ・ウォーター・ジェット切断には研磨材が必要であり、追加の運転コストがかかる。

切り口幅:ウォータージェット切断では、レーザー切断やダイヤモンドワイヤー切断に比べて切り口幅が広くなるため、材料の無駄が生じます。

機械的切断(鋸引き、フライス加工など):

利点:

初期投資の低減:機械式切断設備は、他の方法と比較して手頃な価格であることが多い。

厚い材料に適しています:機械的な切断方法は、厚い材料に適しています。

幅広い用途:機械切断は、金属、プラスチック、木材など、さまざまな素材に使用できる。

短所:

表面の損傷:機械的な切断方法は、バリや粗いエッジなどの表面損傷を引き起こす可能性があります。

精度の低下:機械的切断では、レーザーやダイヤモンドワイヤーによる切断方法と同レベルの精度が得られない場合がある。

特定の材料への制限:機械的な切断方法では、特定の材料、特に脆い材料や熱に弱い材料の切断に限界がある場合があります。

研磨切断(例えば、研磨ウォータージェット切断):

利点:

汎用性:砥粒切断法は、金属、セラミック、複合材など、さまざまな材料を扱うことができます。

最小限の発熱:砥粒切断は冷間切断プロセスであり、材料への熱損傷のリスクを最小限に抑えます。

硬い材料に適しています:砥粒切断は、金属やセラミックのような硬い材料の切断に効果的です。

材料の無駄を最小限に:砥粒切断は狭い切り口幅を作り出し、材料の無駄を削減します。

短所:

運転コストの上昇:砥粒切断法では砥粒材料が必要なため、運転コストが高くなる。

遅い切断速度:砥粒切断は、レーザー切断やダイヤモンドワイヤー切断に比べて切断速度が遅い傾向があります。

環境への配慮砥粒切断は砥粒の粉塵や廃棄物を発生させる可能性があり、適切な処分と環境への配慮が必要である。

ダイヤモンドワイヤー切断の利点:

ダイヤモンドワイヤー切断は、光電子材料の切断に独自の利点をもたらす特殊な切断技術です:

高精度:ダイヤモンドワイヤーカッティングは、歪みを最小限に抑えた極めて精密なカットを提供するため、精度が重要な材料に最適です。

きれいなカットダイヤモンドワイヤーを使用することで、石英や光学ガラスのような素材の特性を損なうことなく、きれいで滑らかな切断が可能になります。

効率:ダイヤモンドワイヤー切断は効率的に行われ、時間を節約し、切断工程での材料の無駄を減らすことができます。

費用対効果:ダイヤモンドワイヤー切断は、その精度と品質にもかかわらず、広範なオプトエレクトロニクス材料を切断するための費用対効果の高いソリューションです。

材料ロスの低減:細いダイヤモンドワイヤーは、切断工程での材料ロスを最小限に抑え、YAGやGeのような貴重な材料の歩留まりを最大化します。

結論として、オプトエレクトロニクス材料の切断方法の選択は、電子デバイス製造において高品質の結果を得るために極めて重要である。各切断技術にはそれぞれ長所と短所がありますが、ダイヤモンドワイヤーカッティングは、その精度、効率、費用対効果、材料ロスの少なさで際立っています。ダイヤモンドワイヤー切断を製造工程に取り入れることで、企業は光電子材料の切断において最高レベルの品質と精度を確保することができます。

ダイヤモンドワイヤー切断法と従来の切断法の比較

オプトエレクトロニクス材料の切断において、ダイヤモンドワイヤーカッティングは革新的な技術として注目されている。ダイヤモンドワイヤーカッティングは、従来の切断方法とは対照的に、いくつかの明確な利点と格差をもたらします。この記事では、ダイヤモンドワイヤー切断と従来の切断方法との相違点を掘り下げる。

ダイヤモンドワイヤー切断の利点:

効率の向上:ダイヤモンドワイヤーカッティングは、ダイヤモンド粒子を埋め込んだ金属ワイヤーを切断に使用するため、切断速度が速く、生産効率が向上します。

高精度:非常に硬いことで有名なダイヤモンドを使用することで、ダイヤモンドワイヤーカッティングは驚くべき精度を達成し、カットエッジの滑らかさと正確さを保証します。

材料ダメージの低減:従来の方法と比較して、ダイヤモンドワイヤーカッティングは非接触であるため、材料の損傷や変形を最小限に抑えることができ、特に光学ガラスのような脆性材料には非常に重要です。

幅広い適用性:ダイヤモンドワイヤー切断は、光学ガラス、石英、YAG、Geなど、さまざまな光電子材料に適用でき、高い汎用性を発揮します。

従来の切断方法の限界:

精度の低下:従来の切断方法では、ダイヤモンドワイヤー切断に匹敵する精度を達成できない場合があり、高い切断精度が要求される用途には適していない。

損傷と変形:機械的切断のような従来の切断方法では、表面に損傷や変形が生じ、切断品質が損なわれることがある。

材料の制限:従来のある種の切断方法では、材料の選択に制限が課され、特定の特性を持つ光電子材料を扱うことができない場合があります。

ダイヤモンドワイヤー切断の将来展望:

継続的な技術の進歩と応用範囲の拡大により、ダイヤモンドワイヤーカッティングは光電子材料切断の領域で有望な展望を抱いている。その効率性、精度、幅広い適用性により、増加する光電子材料メーカーに好まれる切断方法として位置づけられている。

ダイヤモンドワイヤーカッティングは、従来の切断方法とは一線を画し、効率性、精度、材料損傷の低減、幅広い適用性など、明らかな利点を備えています。技術が進化し続けるにつれて、ダイヤモンドワイヤーカッティングは、光電子材料切断の分野でますます重要な役割を果たすようになっています。

まとめると、ダイヤモンドワイヤーカッティングは、従来の方法に代わる有力な選択肢を提供し、光電子材料製造における生産性と品質の向上に道を開くものである。

光電子材料の切断における課題

オプトエレクトロニクス材料の領域では、精密切断は慎重な検討と専門知識が要求される重要なステップです。光学ガラスから石英、YAG、Geに至るまで、各材料は切断プロセスにおいて独自の課題を提示します。このSEOに最適化された記事では、これらの課題を探求し、最適な結果を得るための克服方法についての洞察を提供します。

独自の課題を理解する

光学ガラス:

光学ガラスは、その透明性と光学的透明性から珍重されているが、脆いという難点がある。マイクロクラックや表面の欠陥を発生させることなく、正確なカットを実現することが最も重要です。

クォーツ:

その硬度と耐久性で知られる石英は、チッピングや割れを防ぐために特殊な切断技術を必要とします。切断時に石英表面の完全性を維持することは、その光学特性を維持するために極めて重要です。

YAG(イットリウム・アルミニウム・ガーネット):

レーザー用途で一般的に使用されるYAG結晶は、レーザー性能を低下させる可能性のある欠陥の混入を避けるため、精密な切断が要求されます。結晶構造の完全性を維持し、表面粗さを最小限に抑えることが重要な課題です。

ゲルマニウム(Ge):

ゲルマニウムは、その高い屈折率と表面損傷に対する感受性のため、赤外用途でその光学特性が高く評価されていますが、課題もあります。ゲルマニウムの光学的品質と機能性を維持するためには、精密切断が不可欠です。

課題を克服するための戦略:

高度なカッティング・テクニック:

ダイヤモンドワイヤーカットのような高度な切断方法を利用することで、従来の方法と比べて高精度を実現し、材料の損傷を最小限に抑えることができる。

最適化された切削パラメータ:

切削速度、送り速度、砥粒濃度などの切削パラメータを微調整し、表面欠陥を最小限に抑えながら最適な切削効率を実現します。

特殊な設備と道具:

オプトエレクトロニクス材料専用に設計された専用の切断装置と工具に投資することで、正確な切断と材料の無駄の最小化を実現します。

表面品質管理:

表面形状測定や光学顕微鏡などの技術を活用し、切断工程中および切断後の表面品質を監視するための厳格な品質管理対策を実施する。

オプトエレクトロニクス材料の切断の課題を克服するには、専門知識、高度な技術、および特殊な装置の組み合わせが必要です。光学ガラス、石英、YAG、Geのような材料のユニークな特性と課題を理解することにより、メーカーは優れた結果を達成するために切断プロセスを最適化することができます。精度と品質に重点を置くことで、光学、フォトニクスをはじめとする多様なアプリケーションの要求に応えることができる。

ダイヤモンドワイヤー切断法を選ぶ理由

ダイヤモンドワイヤー切断を選択すると、いくつかの魅力的な利点があり、光学ガラス、石英、YAG、Geなどの光電子材料を含むさまざまな材料の切断に適した方法となります。ダイヤモンドワイヤー切断が際立つ理由をいくつか挙げてみましょう:

精度: ダイヤモンドワイヤー切断は、材料ロスを最小限に抑えながら、極めて精密な切断を実現します。ダイヤモンドコーティングされた細いワイヤーを使用することで、複雑な形状や寸法を正確に切断することができ、オプトエレクトロニクス用途で要求される厳しい公差を満たすことができます。

最小限の物的損害: 熱応力、マイクロクラック、表面欠陥を誘発する可能性のある従来の切断方法とは異なり、ダイヤモンドワイヤー切断は最小限の接触で動作するため、材料が損傷するリスクを低減します。これは、光学ガラスや石英のような脆性材料には特に重要です。

高効率: ダイヤモンドワイヤーカッティングは切断速度が速いため、精度を維持しながら迅速な生産が可能です。この効率は生産性の向上とリードタイムの短縮につながり、さまざまな産業の製造工程に恩恵をもたらします。

汎用性がある: ダイヤモンドワイヤーカッティングは汎用性が高く、軟質金属から硬質セラミックまで、幅広い材料の切断に適しています。この汎用性により、さまざまなオプトエレクトロニクス材料の切断に理想的で、さまざまな切断ニーズに対して1つのソリューションを提供します。

費用対効果: ダイヤモンドワイヤー切断装置への初期投資は、従来の方法に比べて高くなるかもしれませんが、長期的なコストメリットは大きいです。材料の無駄が減り、メンテナンスの必要性が減り、生産性が向上することで、全体的な費用対効果が高まります。

クリーンな切削環境: ダイヤモンドワイヤー切断は、他の切断方法と比較して、破片や粉塵の発生が最小限に抑えられ、より清潔で安全な作業環境に貢献します。これは、半導体製造のようなクリーン基準が厳しい業界にとって有利です。

環境への配慮: ダイヤモンドワイヤー切断は、環境への影響を最小限に抑える持続可能な切断方法です。エネルギー消費を抑え、廃棄物の発生を減らすことで、環境に優しい製造方法と持続可能性の目標に合致します。

品質保証: ダイヤモンドワイヤーカッティングは、オプトエレクトロニクス用途で要求される厳しい品質基準を満たし、一貫した高品質のカットを保証します。この信頼性により、製品の品質と顧客満足度が向上します。

ダイヤモンドワイヤー切断は、精度、材料損傷の最小化、効率性、汎用性、費用対効果、清浄性、環境持続性、品質保証など、魅力的な利点の数々を提供します。これらの利点により、さまざまな産業における光電子材料やその他の先端材料の切断に最適です。

結論

オプトエレクトロニクス材料の切断には、精度、専門知識、技術の微妙なバランスが必要です。オプトエレクトロニクス材料の切断領域では、ダイヤモンドワイヤー切断が最適なソリューションとして浮上し、比類のない精度、最小限の材料損傷、効率性、汎用性を提供します。費用対効果を維持しながら、オプトエレクトロニクス・アプリケーションの厳しい要件を満たすことができるため、世界中のメーカーに選ばれています。ダイヤモンドワイヤーカッティングを採用することで、メーカーはオプトエレクトロニクス材料の切断における新たな可能性を解き放ち、進化し続ける技術と製造の展望の中でイノベーションを推進することができます。