半導体製造の領域では、シリコンインゴットを電子機器に使用されるウェハーにスライスする方法は、生産効率と最終製品の品質の両方を決定する重要な要素である。このプロセスに革命をもたらし、より小型でより高性能な電子機器に対する需要の高まりに対応できるようにしたのが、最先端のワイヤーカット技術である。この記事では、ワイヤー切断の革新的なアプローチについて掘り下げ、特にこれらの方法が歩留まりと品質をどのように向上させたかに焦点を当てる。

ワイヤーカット技術の核心は、精度と効率にある。従来、この工程ではワイヤーソーを使ってシリコンインゴットをスライスしていましたが、この方法は効果的ではあるものの、材料の無駄や切断の品質という点で改善の余地が多く残されていました。先進的なワイヤーカット技術の導入は画期的なことで、より薄いウェハーの製造を可能にし、材料ロスを大幅に削減した。

スラリーベースのワイヤーカットから、ワイヤーカットを採用するまでの道のり ダイヤモンドワイヤー切断 は、この業界における大きな飛躍を意味する。この進化の各段階は、スピード、効率、無駄の削減の改善をもたらし、今日の半導体産業のニーズを満たすだけでなく、将来の革新の舞台となるプロセスへと結実した。

特にダイヤモンド・ワイヤー・カッティングは、シリコン・インゴットを圧倒的なスピードと精度で切り開くことができる傑出した技術として浮上してきた。この方法では、ダイヤモンド粒子でコーティングされたワイヤーを使用して切断するため、材料のロスが最小限に抑えられ、これまでよりも薄く高品質なウェハーを製造することができる。

その進歩にもかかわらず、ワイヤーカット技術に課題がないわけではありません。ワイヤの摩耗やダイヤモンドワイヤ切断に関連する運用コストなどの問題は、プロセスの全体的な効率に影響を与えます。さらに、切断中のウェーハ表面の完全性を維持することは、常に懸念されることです。欠陥があると、最終製品の性能に大きな影響を与える可能性があるからです。

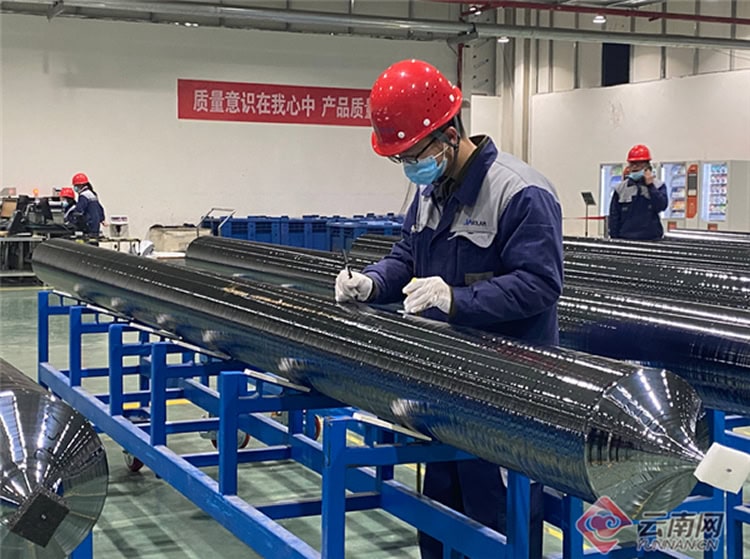

業界をリードする幾つかの企業は、歩留まりと品質の両面で大幅な改善を実証し、先進的なワイヤーカット技術の使用を開拓してきました。これらのサクセスストーリーは、これらの技術が半導体製造の状況を一変させる可能性があることの証となる。

ワイヤーカット技術の未来は明るく、現在進行中の研究開発では、このプロセスをさらに効率的で持続可能なものにすることに焦点が当てられている。ワイヤー材料と切断技術における革新は、シリコンウェーハの歩留まりと品質をさらに向上させ、半導体産業が高性能電子機器に対する高まる需要に応え続けられるようにすることを約束します。

シリコン・インゴット・ワイヤー切断入門

あなたの日常生活を支える電子機器が、より効率的に、よりコンパクトに、より安価になった世界を想像してみてほしい。シリコン・インゴット・ワイヤーの切断という、聞いたこともないようなプロセスの進歩によって、その世界は到来しつつある。この工程は、半導体産業の隠れたヒーローであり、この重要な技術で使用される刃物と同様に最先端の分野である。

その核心は シリコンインゴットワイヤー切断 は、シリコンのインゴットを薄いウェハーにスライスするために使用される方法で、スマートフォンからノートパソコンまで、皆さんが使用するほぼすべての電子機器の基礎となっています。この工程の精度と効率は、最終製品の品質とコストに直接影響するため、半導体製造の重要な工程となっている。

技術は初歩的なものから進化し、高度に洗練された方法を取り入れるようになった。従来の製材方法は時間がかかり、無駄が多く、おがくずに含まれる貴重なシリコンを大量に失っていた。参入 ダイヤモンドワイヤー切断業界のゲームチェンジャーである。この方法では、ダイヤモンド粒子でコーティングされた細いワイヤーを使用して、シリコンインゴットをバターを切るホットナイフのように切り裂き、材料の無駄を大幅に削減し、切断プロセスの効率を向上させます。

しかし、それがなぜあなたにとって重要なのでしょうか?要するに、ワイヤーカット技術の進歩は、メーカーがシリコンインゴット1個あたりにより多くのチップを生産できることを意味します。さらに、強度や品質を犠牲にすることなく、より薄いウェハーを切断できるようになったことで、エレクトロニクスの設計や機能性における新たな革新への扉が開かれたのです。

しかし、すべてが順風満帆というわけではない。シリコン・インゴットをワイヤーで切断するプロセスでは、切断ワイヤーの摩耗や損傷、ウェハー表面の完全性を維持するための精度の必要性など、独自の課題に直面している。これらの課題は、この分野における研究開発の最前線であり、半導体製造における可能性の限界を押し広げている。

結論として、ワイヤーカッティングは半導体製造のパズルの小片のように見えるかもしれないが、その影響は決してそうではない。よりパワフルで効率的な電子機器に満ちた未来に向けて、シリコンインゴットワイヤーカッティングの技術革新は、今後も極めて重要な役割を果たし続けるだろう。今度スマートフォンをスワイプするとき、あるいはコンピューターを起動するとき、そのすべてを可能にした最先端技術に思いを馳せてみてはいかがだろうか。

ワイヤーカット技術の進化

半導体産業におけるワイヤーカット技術の歩みは、革新と適応の鮮やかな物語である。その初歩的な始まりから今日のハイテク・ソリューションに至るまで、ワイヤーカッティングの進化は、シリコンウエハー製造の効率と品質を大幅に改善する一連のブレークスルーによって特徴付けられてきました。この旅を形作った重要なマイルストーンに飛び込んでみよう。

当初、この業界は、次のようなものに頼っていた。 スラリー式ワイヤーカット研磨スラリーを塗布したワイヤーを使ってシリコンインゴットをスライスする方法である。この方法は、当時としては効果的であったが、切断速度が遅い、材料の無駄が多い、ウェーハの厚さにばらつきがあるなどの欠点があった。

- ダイヤモンドワイヤー切断の紹介: ダイヤモンドワイヤー切断は、ダイヤモンド粒子を埋め込んだワイヤーを導入し、比類のない精度と効率を実現した。この方法は、切断プロセスを加速させるだけでなく、材料ロスを大幅に削減し、シリコンウエハー製造の新時代の到来を告げた。

- ワイヤー技術の進歩: 時を経て、ダイヤモンドワイヤー自体にも大きな改良が加えられた。ダイヤモンドボンディングとワイヤー強度の革新により、ワイヤーの耐久性と寿命が向上し、カッティングプロセスがさらに最適化された。

- オートメーションと制御システム 先進的な制御システムとの統合 ワイヤーカット は、前例のないレベルの精度と一貫性を実現しました。切断プロセス中のリアルタイムモニタリングと調整により、エラーを最小限に抑え、ウェーハの品質を最大限に高めることができました。

ワイヤーカット技術におけるこのような進化のステップは、より速く、より費用対効果が高いだけでなく、廃棄物を大幅に削減することで環境にも優しいプロセスとして結実しました。特に、スラリーベースのワイヤーカットからダイヤモンドワイヤーカットへの移行は、業界の歴史において極めて重要な出来事であり、効率性と持続可能性の新たな基準を打ち立てた。

将来を展望すると、現在進行中の研究開発により、さらに洗練されたワイヤー切断技術の到来が約束されています。レーザーアシスト切断やワイヤーリサイクルなどの革新は、シリコンウエハー製造の可能性を再定義する準備が整いつつあります。ワイヤーカット技術の進化は、間違いなく半導体産業の進歩の礎であり、可能性が無限に広がる未来へと私たちを駆り立てている。

ダイヤモンドワイヤー切断を理解する

ダイヤモンドワイヤーカッティングは、シリコンインゴットのスライシング分野において、精度、効率、材料の無駄を最小限に抑えるという新たな基準を打ち立てた画期的な技術です。研磨スラリーに頼っていた従来の方法とは異なり、ダイヤモンドワイヤー切断では、微細なダイヤモンドを埋め込んだワイヤーを使用してシリコンインゴットをスライスします。この革新的なアプローチは、切断工程を加速するだけでなく、廃棄物の厚みを大幅に削減し、各インゴットからの歩留まりを最大化します。

しかし、ダイヤモンド・ワイヤー切断が際立つのはなぜだろう?それは何よりもまず スピード.ダイヤモンドは地球上で最も硬い物質であるため、バターを溶かすナイフのようにシリコンを切断することができ、インゴットをスライスするのにかかる時間を大幅に短縮することができる。さらに 効率 この方法は他に類を見ない。より薄いウェハーを製造できるということは、1つのインゴットからより多くのチップを製造できるということであり、これは費用対効果と持続可能性において大きな勝利である。

もう一つの大きな利点は 品質 製造されるウェハーのダイヤモンドワイヤー切断の精度は、より滑らかな表面とウェハー全体の均一な厚みをもたらします。このことは、半導体製造におけるその後の製造工程にとって非常に重要であり、少しでも不完全な部分があると、最終製品に欠陥が生じる可能性があります。

しかし、ダイヤモンドワイヤー切断技術への移行に課題がなかったわけではない。初期設定と運用コストが高く、技術を習得するためには学習曲線が必要だった。さらに、安定した品質と効率を得るためには、微細なダイヤモンドの切れ味と完全性を維持することが不可欠であるため、ダイヤモンドワイヤー自体の耐久性が課題となった。

このような課題にもかかわらず、ダイヤモンドワイヤー切断の利点により、シリコンインゴットのスライシングにはダイヤモンドワイヤー切断が選ばれるようになりました。ワイヤの耐久性と切断装置の改良により、この技術は進化し、メーカーにとってより身近で費用対効果の高いものとなりました。今日、ダイヤモンドワイヤー切断は半導体製造の最前線にあり、より薄く高品質なウェハーを、より低コストで、より少ない環境負荷で製造することを可能にしています。

要約すると、ダイヤモンドワイヤーカッティングは、より効率的で、持続可能で、費用対効果の高い半導体製造の追求において、大きな飛躍を意味する。高品質なウェーハを迅速かつ最小限の廃棄で製造できるダイヤモンドワイヤー切断は、半導体製造に不可欠な技術となっています。将来に向けて、ダイヤモンドワイヤー切断の継続的な進化と改良は、半導体製造の可能性の限界を押し広げ続けることを約束します。

シリコンインゴットのワイヤーカットにおける課題

シリコンのインゴットを、私たちの電子機器に電力を供給する薄く磨かれたウェハーに変える旅には、困難がつきまとう。ワイヤーカット技術は飛躍的に進歩したが、ハードルがないわけではない。これらの課題は、プロセスの効率だけでなく、最終製品の品質にも影響する。シリコンインゴットのワイヤーカットで直面する重大な障害について掘り下げてみよう。

1.ワイヤーの摩耗と破損: ワイヤーカットにおける最も緊急な問題のひとつは、ワイヤー自体の摩耗と破損である。ワイヤーがシリコンインゴットをスライスする際、ワイヤーには大きな応力と摩擦がかかり、摩耗し、最終的には断線に至ります。これは生産工程を遅らせるだけでなく、頻繁にワイヤーを交換する必要があるため、運用コストを増加させる。

2.ウェーハ表面の完全性の維持: 切断後のウェーハ表面の平滑性と完全性を確保することも重要な課題です。ウェーハ表面の欠陥は、最終的な半導体製品の欠陥につながり、その性能に影響を与えます。切断速度と表面品質のバランスをとるには、ワイヤーカット・パラメーターを正確に制御する必要があります。

3.運営コスト: ワイヤー切断作業のコストは、メーカーにとって常に懸念される問題です。特にダイヤモンドコーティングワイヤーを使用する場合、ワイヤー自体に関連する費用、エネルギー消費、切断装置のメンテナンス費用がかさみ、プロセス全体の収益性に影響します。

4.材料の損失: どのような切断プロセスでも、廃棄物を最小限に抑えながら歩留まりを最大化することが目標です。ワイヤーカットでは、ワイヤーの太さとカーフ(切断工程で除去される材料の幅)が、材料のロス量を決定する上で重要な役割を果たします。ウェハーが薄ければ薄いほど、インゴットあたりのウェハーの枚数は増えますが、これはまた、取り扱いの難しさや材料ロスの可能性の増大にもつながります。

- ワイヤーの耐久性: 性能を損なうことなくワイヤーの寿命を延ばす素材やコーティングを見つけること。

- 表面品質: 表面損傷を最小限に抑え、切断後の処理を少なくする切断技術を開発する。

- コスト管理: 品質や効率を犠牲にすることなく、より費用対効果の高い切断ソリューションを革新する。

- 廃棄物の削減: 切断精度を向上させ、切り口と材料のロスを減らし、歩留まりを向上させる。

結論として、シリコン・インゴットのワイヤーカッティングは半導体ウェハーの製造において重要なステップであるが、課題がないわけではない。これらの問題に対処するには、技術革新、プロセスの最適化、継続的な研究開発の組み合わせが必要である。業界が進化を続ける中、これらの課題に対する解決策を見出すことが、半導体セクターの進歩ペースを維持する鍵となるだろう。

ケーススタディワイヤー切断の成功事例

半導体産業は、絶え間ない革新と技術進歩の証である。数多くのブレークスルーの中でも、シリコンインゴットのワイヤーカッティングの進化は、ゲームチェンジャーとして際立っている。このセクションでは、歩留まりと品質の大幅な飛躍を実証したワイヤーカッティングの成功事例を強調する、いくつかの注目すべきケーススタディに光を当てます。

A社のダイヤモンドワイヤー切断への飛躍: 半導体製造のパイオニアであるA社は、従来のスラリーベースのワイヤー切断からダイヤモンドワイヤー切断技術に移行した。この移行により、カーフロスが減少し、より薄いウェーハを製造できるようになったため、歩留まりが30%も向上しました。さらに、ダイヤモンドワイヤー切断の導入により、運用コストが20%削減され、効率と費用対効果の完璧な融合が実証された。

B社のワイヤー耐久性の革新: 頻繁な交換とダウンタイムにつながるワイヤーの摩耗という課題に直面していたB社は、画期的なワイヤーコーティング技術を導入した。この技術革新により、ワイヤーの寿命が40%延長され、運転効率が向上し、総所有コストが削減された。

- 表面の完全性の向上: ワイヤーカット技術の向上により、ウェーハの表面品質も向上し、追加加工の必要性が減り、時間と資源の節約につながった。

- 材料の保存: より精密な切断方法の出現により、企業はシリコン廃棄物の顕著な削減を報告し、より持続可能な製造方法に貢献している。

これらのサクセス・ストーリーは単に孤立した出来事ではなく、むしろ半導体産業における革新と改善へのより広い傾向を示している。先進的なワイヤーカット技術の採用は、作業効率を向上させるだけでなく、優れた品質の半導体デバイス開発への道を開いた。業界が進化を続ける中、これらのケーススタディは将来の技術進歩のベンチマークとなるだろう。

ワイヤーカット技術の将来動向

シリコンインゴットの加工において、効率、持続可能性、精度を再定義する新たなトレンドとイノベーションが期待されている。将来を展望すると、いくつかの重要な開発が業界を変革する準備が整っている:

- オートメーションとロボティクス: ワイヤーカット作業に自動化とロボット工学を統合することで、精度と一貫性が強化されます。自動化されたシステムは、最適な効率と最小限の無駄のためにリアルタイムで切断パラメータを調整することができ、歩留まり率の向上と運用コストの削減につながります。

- グリーン・カッティング・ソリューション 半導体製造において、環境の持続可能性はますます重要になってきている。将来のワイヤーカット技術は、より環境に優しい切断材料や切断プロセスを採用し、有害な化学物質の使用を減らし、廃棄物を最小限に抑えるかもしれません。

- 高度なダイヤモンド・ワイヤー・テクノロジー: ワイヤの組成や設計の革新など、ダイヤモンドワイヤ技術の継続的な改善が期待される。これらの進歩により、材料ロスの削減、切断速度の向上、ワイヤー寿命の延長がさらに進み、全体的な生産性の向上とコスト削減が期待できる。

- 機械学習とAI: 機械学習と人工知能(AI)をワイヤー切断工程に応用することで、予知保全、工程最適化、品質管理が大幅に改善される可能性がある。切断工程からのデータを分析することで、AIアルゴリズムは機器の故障を事前に予測し、各インゴットの切断パラメーターを最適化することができ、一貫した品質を確保し、歩留まりを最大化することができる。

- ハイブリッド切断技術: 異なる切断技術の長所を組み合わせたハイブリッド切断法の開発は、ワイヤーの摩耗や表面の完全性といった課題に対する新たな解決策を提供する可能性がある。例えば、レーザー切断とダイヤモンドワイヤーソーを統合することで、切断プロセスを正確に制御し、シリコンウェーハへの機械的ストレスを軽減することができる。

このような将来的なトレンドの進展に伴い、ワイヤーカット業界は技術革新の波が押し寄せ、より効率的で持続可能な、コスト効率の高い製造プロセスが実現されることになるでしょう。ワイヤーカット技術の絶え間ない進化は、シリコンウェーハの歩留まりと品質を向上させるだけでなく、半導体産業全体の成長にもつながるだろう。

よくある質問

- シリコンインゴットにおけるワイヤーカット技術とは?ワイヤーカット技術、特にシリコンインゴットの領域では、半導体産業で使用される精密主導のプロセスである。シリコンインゴットを薄いウェハーにスライスし、半導体デバイスの土台とする。従来のスラリーベースの切断から革新的なダイヤモンドワイヤー切断への進化は、効率を大幅に向上させ、材料の無駄を減らし、最終ウェハーの品質を向上させた。

- ワイヤーカッティングはどのように進化してきたのですか?ワイヤーカット技術の歩みは、スラリーベースの技術からダイヤモンドワイヤー切断の採用へと、絶え間ない革新によって特徴付けられてきた。この進化は、より高い生産性、コスト効率、そしてカーフロスを最小限に抑えながらより薄く高品質なウェハーを製造する能力の追求を反映している。特にダイヤモンドワイヤー切断は、比類のないスピードと効率を提供することで、このプロセスに革命をもたらしました。

- なぜダイヤモンドワイヤー切断が従来の方法よりも好まれるのか?ダイヤモンド・ワイヤー・カッティングは、その卓越したスピードと効率、そして材料のロスを最小限に抑えながらより薄いウェハーを製造できる能力で際立っています。この方法では、ダイヤモンド粒子を埋め込んだワイヤーを使用してシリコンインゴットをスライスするため、廃棄物の発生量が減り、ウェハーの歩留まりと品質が大幅に向上します。その採用は、より持続可能でコスト効率の高い半導体製造への飛躍を意味する。

- シリコン・インゴットのワイヤーカットにはどのような課題がありますか?その進歩にもかかわらず、シリコン・インゴットのワイヤー切断に課題がないわけではない。ワイヤーの摩耗や損傷、運用コスト、ウェハー表面の完全性の維持といった問題が、大きな障害となっています。これらの課題は、プロセスを改良し、耐久性を向上させ、高品質の半導体ウェハーの生産を保証するために、継続的な研究と技術革新を必要としています。

- 高度なワイヤーカッティングの成功例を教えてください。実際、業界をリードするいくつかの企業が、先進的なワイヤーカット技術の統合を先駆的に進め、効率、歩留まり、ウェーハ品質の目覚ましい向上を示してきました。これらのサクセスストーリーは、ダイヤモンドワイヤーカッティングやその他の技術革新がもたらす変革のインパクトを強調し、半導体業界に新たなベンチマークを設定し、将来の進歩への道を開いています。

- ワイヤーカット技術の今後の動向は?ワイヤーカット技術の将来は有望であり、このプロセスをさらに効率的で持続可能なものにすることを目的とした新技術や進行中の研究がある。レーザーアシスト切断やダイヤモンドワイヤー技術の開発などの革新は、シリコンウエハー製造の精度、スピード、環境適合性をさらに高め、半導体産業にとってエキサイティングな時代の到来を告げるものと期待されている。