目次

導入

ダイヤモンド・ワイヤー・カッティングは 先端技術 ダイヤモンドコーティングワイヤーを使用し、さまざまな素材を非常に高い精度と効率で切断することができる。そのユニークな特性は、過度の損傷を与えることなく正確な切断を実現する理想的なツールとなっている。この記事では、さまざまな脆性材料の加工におけるダイヤモンドワイヤー切断の能力を探り、その利点と応用例を紹介します。

ダイヤモンドワイヤー切断:概要

ダイヤモンドワイヤーソーは、既知の材料の中で最も硬いダイヤモンド粒子でコーティングされたワイヤーを使用します。この技術は非常に効率的で、従来の切断方法と比べて切り口の幅であるカーフ幅が小さくなるため、材料のロスを最小限に抑えることができます。さらに、ダイヤモンド固有の硬度により、硬くて脆い材料を最小限の発熱で切断する効果的なツールとなっている。

ダイヤモンドワイヤーソーに適した素材

セラミックス

セラミックスは、その卓越した硬度と脆さで知られ、従来の加工方法を困難にする可能性があります。ダイヤモンドワイヤーソーは、切断プロセスの正確な制御を維持し、破壊や亀裂のリスクを低減することで、ソリューションを提供します。

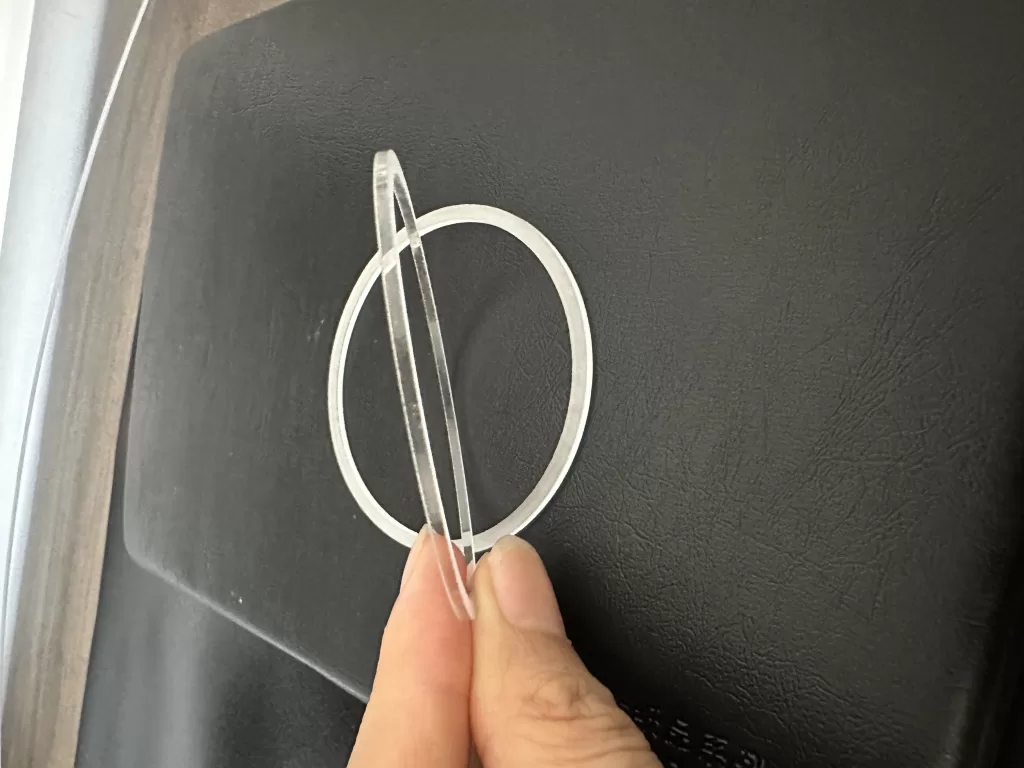

ガラス

ガラスも脆い材料ですが、建築、エレクトロニクス、光学などの産業で一般的に使用されています。ダイヤモンドワイヤーソーは、ガラスの構造的完全性を損なうことなく、複雑な形状や正確なエッジを作成することができます。

半導体材料

シリコンウェーハのような半導体材料は、エレクトロニクス産業でマイクロチップやその他のコンポーネントを製造するために使用されます。ダイヤモンドワイヤー切断は、不要なストレスやダメージを与えることなく、これらのデリケートな材料を正確に分離します。

アドバンスト・セラミックス

航空宇宙や医療用途で使用される先端セラミックスは、しばしば複雑な切断や形状を必要とします。ダイヤモンドワイヤーソーは、材料の機械的特性を損なうことなく、これらの複雑な設計を行うために必要な精度を提供します。

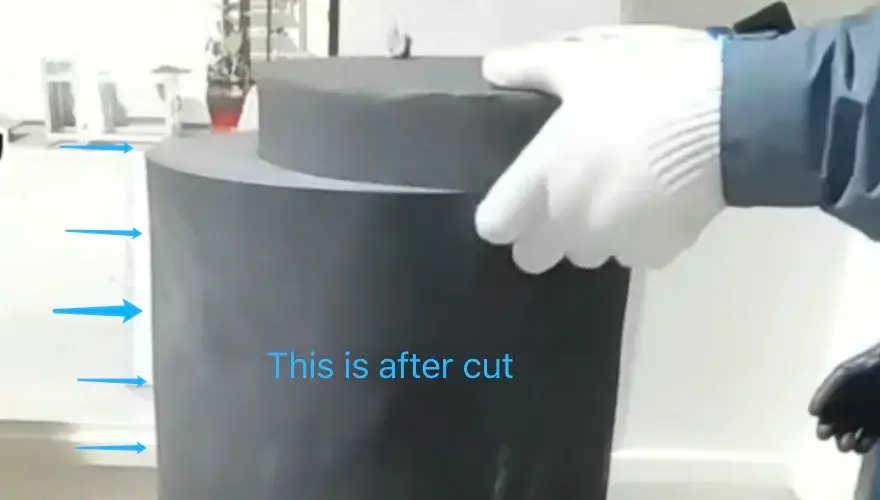

脆い複合材料

炭素繊維強化ポリマーのような脆性成分を組み合わせた複合材料の多くは、正確に切断するのが難しい場合があります。ダイヤモンドワイヤーソーは、ほつれや割れのないきれいな切断を可能にするソリューションを提供します。

ダイヤモンドワイヤー切断の利点

精度

ダイヤモンドワイヤー切断は、その高い精度で知られており、複雑なデザインや脆い素材の正確な切断を行うのに理想的な選択です。

材料損失を最小限に抑える

ダイヤモンドワイヤーソーの狭い切り口幅は、材料の無駄を最小限に抑え、高価な材料や限られた材料で作業する場合に特に重要です。

骨折の減少

従来の切断方法では、脆性材料の破壊や亀裂につながる可能性があります。ダイヤモンドワイヤー切断の制御されたプロセスは、そのような構造的損傷のリスクを最小限に抑えます。

滑らかな表面仕上げ

ダイヤモンドコーティングワイヤーの切削作用は、より滑らかな表面仕上げを生み出し、後加工の必要性を低減します。

高効率

ダイヤモンドワイヤーソーは効率的で、品質を維持しながらより速い材料加工を可能にします。

様々な産業での応用

1.航空宇宙および自動車製造:

- 精密加工: ワイヤーカット技術、特にEDMは、チタンやステンレス鋼のような硬い金属から複雑な部品を成形するために不可欠です。

- 安全性とパフォーマンス: ワイヤーカットの高い精度は、航空宇宙や自動車部品が厳しい安全基準を満たすことを保証する。

2.エレクトロニクス産業:

- 半導体製造: エレクトロニクス分野では、ワイヤーカットはマイクロチップや集積回路製造の基本となるシリコンウエハーのスライスに欠かせない。

- 正確さと効率: この方法の精度と最小限の材料損傷は、電子機器の機能と信頼性の鍵である。

3.医療分野:

- 医療機器製造: ワイヤーカット技術は、インプラントや手術器具を含む医療機器の複雑な部品の製造に使用されている。

- 規格への準拠: 生体適合性のある金属やその他の材料を正確に切断する能力により、これらの装置は厳格な医療基準に準拠している。

4.建設と石材加工:

- マテリアルハンドリング 大きな石材やコンクリートブロックの切断には、ダイヤモンドを含浸させたワイヤーを使用することが多い。

- 採石と建設: この方法は、採石や建設プロジェクト用の資材の準備において極めて重要であり、精度と大規模な資材を扱う能力を兼ね備えている。

5.芸術的応用:

- 彫刻と装飾品: 工業用途にとどまらず、アーティストやデザイナーはワイヤーカット技術を複雑な彫刻や芸術作品の制作に利用している。

- 多用途性と創造性: この技術は、芸術的な試みにおいて、その多様性と適応性を示している。

概要

ダイヤモンドワイヤーカッティングは、材料加工、特に脆性材料の加工において、画期的な技術として登場しました。その卓越した精度、最小限の材料ロス、破壊リスクの低減により、建築からエレクトロニクス、航空宇宙まで、さまざまな産業で不可欠なツールとなっている。この技術が進化し続けることで、その用途はさらに広がり、先端産業の発展や革新的な製品の創出に貢献することになるだろう。