目次

はじめに - フォトニック材料

光学材料とも呼ばれるフォトニック材料は、エレクトロニクス、電気通信、ヘルスケア、再生可能エネルギーなどのさまざまな業界で不可欠なコンポーネントです。これらの材料は、光を操作および制御できる独自の光学特性を備えており、先端技術の開発に不可欠なものとなっています。フォトニック材料の正確な切断は、これらの産業で使用されるコンポーネントの製造にとって非常に重要です。この記事では、フォトニック材料に使用されるさまざまな種類の切断装置について説明します。

レーザー切断機

レーザー切断機は、その高精度と多用途性により、フォトニック材料の切断に広く使用されています。集束レーザービームを使用して材料を蒸発または溶解し、熱の影響を受ける部分を最小限に抑えた正確なカットを作成します。レーザー切断は、半導体、光ファイバー、太陽電池などの幅広いオプトエレクトロニクス材料に適しています。

レーザー切断機には次のようなさまざまな種類があります。

- CO2 レーザー カッター: これらの機械は、二酸化炭素レーザーを使用してフォトニック材料を切断します。非金属材料によく使用されます。

- ファイバー レーザー カッター: ファイバー レーザーは、薄い材料や反射性の材料を切断するのに最適です。高い切断速度と優れた精度を実現します。

- UV レーザー カッター: 紫外線 (UV) レーザーは、熱に弱い材料の切断に使用されます。熱の影響を受けるゾーンが最小限に抑えられるため、デリケートなオプトエレクトロニクス材料に適しています。

- フェムト秒レーザー カッター: これらの超短パルス レーザーは、ナノスケール レベルでの精密な切断を可能にします。フォトニックデバイスの微細加工に使用されます。

ウォータージェット切断機

ウォータージェット切断機は、研磨粒子を混合した高圧の水流を使用してオプトエレクトロニクス材料を切断します。これらの機械は汎用性が高く、熱損傷を引き起こすことなくガラス、セラミック、複合材料などの材料を切断できます。ウォータージェット切断は、熱に弱い素材や亀裂が入りやすい素材に特に役立ちます。

ダイヤモンドソー切断機

ダイヤモンドソー切断機は、ダイヤモンドでコーティングされたブレードを使用してオプトエレクトロニクス材料を切断します。サファイア、シリコン、ゲルマニウムなどの硬質材料の切断に広く使用されています。ダイヤモンドソー切断により、正確な切断が可能になり、材料の無駄が最小限に抑えられます。

プラズマ切断機

プラズマ切断機は、高温プラズマ アークを利用してオプトエレクトロニクス材料を切断します。高度なプラズマ切断システムは主に金属に使用されますが、セラミックや複合フォトニック材料の切断にも適用できます。プラズマ切断は高い切断速度を実現し、厚い材料を効果的に処理できます。

超音波切断機

超音波切断機は、高周波振動を使用してオプトエレクトロニクス材料を切断します。光ファイバー、プラスチック、薄いガラスなどの素材に適しています。超音波切断により、材料の歪みが最小限に抑えられ、きれいで正確な切断が可能になります。

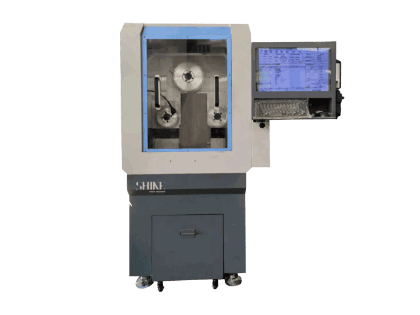

精密フライス盤

精密フライス盤には、細かい粒度のダイヤモンド ツールまたは砥石車が装備されており、材料を徐々に除去して正確なカットを作成します。これらの機械は、複雑な切断と高レベルの精度が必要な材料に使用されます。精密ミリングは、フォトニック集積回路の製造に一般的に使用されます。

結論

オプトエレクトロニクス材料の切断は、業界全体で使用されるさまざまなフォトニックデバイスやコンポーネントの製造において重要なステップです。切断装置の選択は、特定の材料特性と必要な切断精度によって異なります。レーザー切断機、ウォータージェット切断機、ダイヤモンドソー切断機、プラズマ切断機、超音波切断機、精密フライス盤はそれぞれ、フォトニック材料の切断に独自の利点をもたらします。最終的なフォトニック製品の品質と機能を確保するには、適切な切断方法を選択することが不可欠です。技術が進歩し続けるにつれて、さらに高度な切断装置が登場し、フォトニック材料処理の精度と効率がさらに向上すると予想されます。

上記の切断装置に加えて、フォトニック材料の切断技術も進化し続けています。研磨剤を使用しないウォータージェット切断やハイブリッドレーザーとウォータージェットシステムなどの新興技術は、フォトニック材料の加工においてさらに高い精度と効率を提供するために開発されています。これらの革新は、より小型でより複雑なフォトニックコンポーネントに対する需要の高まりと、切断プロセス中の無駄や熱の影響を最小限に抑える必要性によって推進されています。

フォトニック材料がさまざまなハイテク産業で極めて重要な役割を果たし続ける中、切断装置の開発は引き続きその生産の重要な側面であり、これらの材料の可能性が将来のデバイスやテクノロジーで完全に実現されることを保証します。