材料加工やファブリケーションの領域では、複雑なデザインや精密な部品を実現するために、輪郭を正確にカットする能力が非常に重要です。様々なタイプの切断機があり、それぞれに動作原理、用途、利点があります。この記事では、プロファイル切断機、輪郭切断機、形状切断機、プロファイルカッターの原理、用途、選択上の注意点について掘り下げます。

プロファイル切断機:原理と用途

プロファイル切断機は、プロファイル切断機とも呼ばれ、事前に定義されたプロファイルまたは輪郭に沿って正確に切断する原理に基づいて動作します。これらの機械は通常、コンピュータ制御のカッティング・ヘッドや工具を利用して、指定されたプロファイルに沿って切断するため、材料の無駄を最小限に抑えた正確な切断が可能です。金属、プラスチック、複合材料などの材料を切断するために、自動車、航空宇宙、看板などの産業で広く使用されている。

目次

プロファイル切断装置の製造と設計における課題

プロファイル切断機の製造と設計は、効果的に克服するために慎重な検討と専門知識を必要とするいくつかの課題を提起する。

- 精度要件プロファイル切断機は、あらかじめ定義された輪郭に正確に沿うよう、高い精度を達成しなければなりません。わずかな偏差や不安定さでも、切断ミスや品質の問題につながり、最終製品の全体的な品質に影響を与えます。

- 複雑なデザインとエンジニアリング:プロファイル切断装置の設計と製造には、機械工学、電気工学、制御工学を含む学際的なアプローチが必要です。装置の設計とエンジニアリングが多様なアプリケーションの要件を満たすようにするには、幅広い知識と経験を持つエンジニアのチームが必要です。

- 材料特性の考慮:さまざまな材料は、硬さ、厚さ、表面平滑性など独自の特性を持っており、プロファイル切断機の設計や操作に影響を与えます。装置が様々な材料の切断要件に対応できるようにするには、材料の特性を考慮することが不可欠です。

- 工具の選択と切断技術:特定の用途に適した工具や切削技術を選択することは、非常に重要な検討事項である。さまざまな工具や技術には長所と短所があり、材料の種類、切削要件、生産効率などの要因に基づいて総合的に評価する必要があります。

- 安全性と信頼性プロファイル切断機には通常、高速の可動部品と切断工具が使用されるため、設計と製造プロセスにおける安全性と信頼性の重要性が強調されます。オペレータの安全性と設備の信頼性を確保するために、適切な安全対策と設備保護機構を導入する必要があります。

- コストと効率のバランス:プロファイル切断機の設計・製造においては、コストと効率のバランスを取ることが不可欠です。高性能・高精度の設備には、高いコストが伴うことが多く、管理可能なコスト内で要求される切断品質と効率を実現するためには、様々な要素を慎重に検討する必要があります。

要約すると、輪郭切断機の製造と設計には、精度要件、複雑な設計とエンジニアリング、材料特性、工具と切断技術の選択、安全性と信頼性、コスト効率のバランスなど、複数の課題と考慮事項への対処が必要である。これらの課題に慎重に取り組むことで、メーカーは市場の多様なニーズに応える高性能で信頼性の高い輪郭切削装置を開発することができる。

輪郭切断の技術と設備

輪郭切断は、様々な産業における精密加工に不可欠なプロセスであり、いくつかの高度な技術と特殊な機器に依存しています。ここでは、輪郭切断に一般的に使用される主要な技術と装置の概要を紹介します:

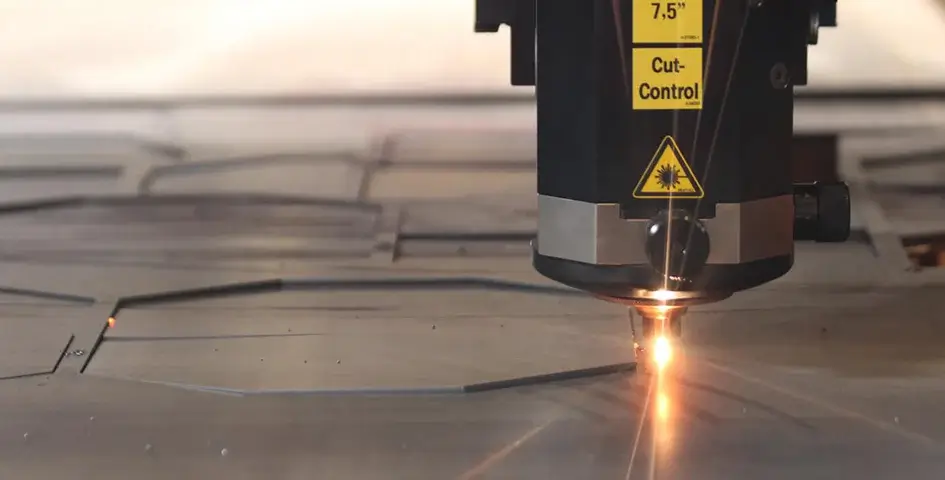

- レーザー切断技術:

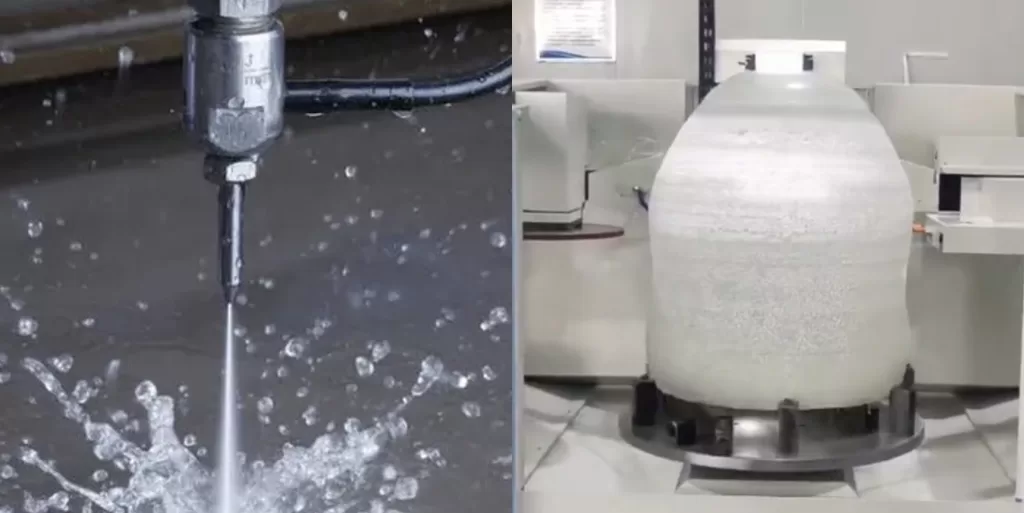

レーザー切断は、高精度、高速、多用途で有名です。集光されたレーザービームを利用するこの技術は、さまざまな材料を非常に高い精度で切断することができます。非接触であるため材料の歪みが最小限に抑えられ、金属、プラスチック、木材などの材料の複雑な輪郭切断作業に最適です。 - ウォータージェット切断技術:

ウォータージェット切断は、研磨粒子を混ぜた高圧水ジェットの力を利用して材料を切り裂きます。この方法には、熱影響部の最小化、様々な材料(金属、石、複合材を含む)への適合性、複雑な輪郭を簡単に作成できる能力など、いくつかの利点があります。 - CNCフライス技術:

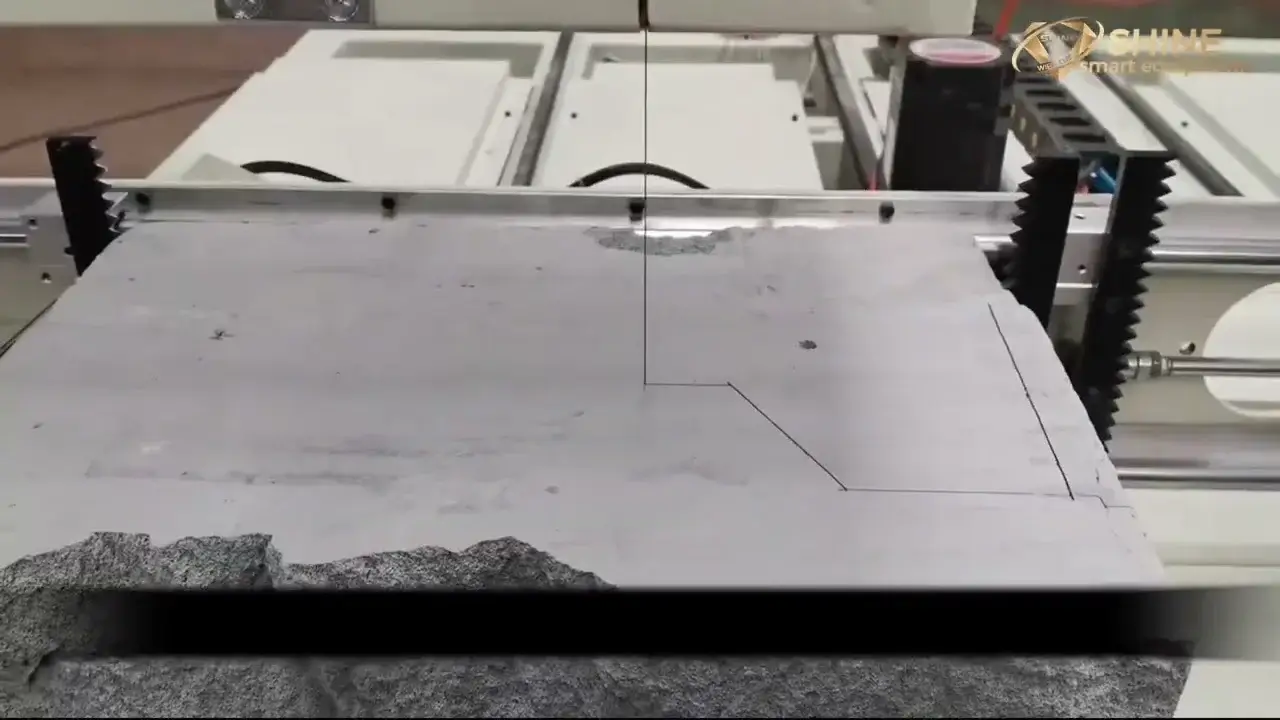

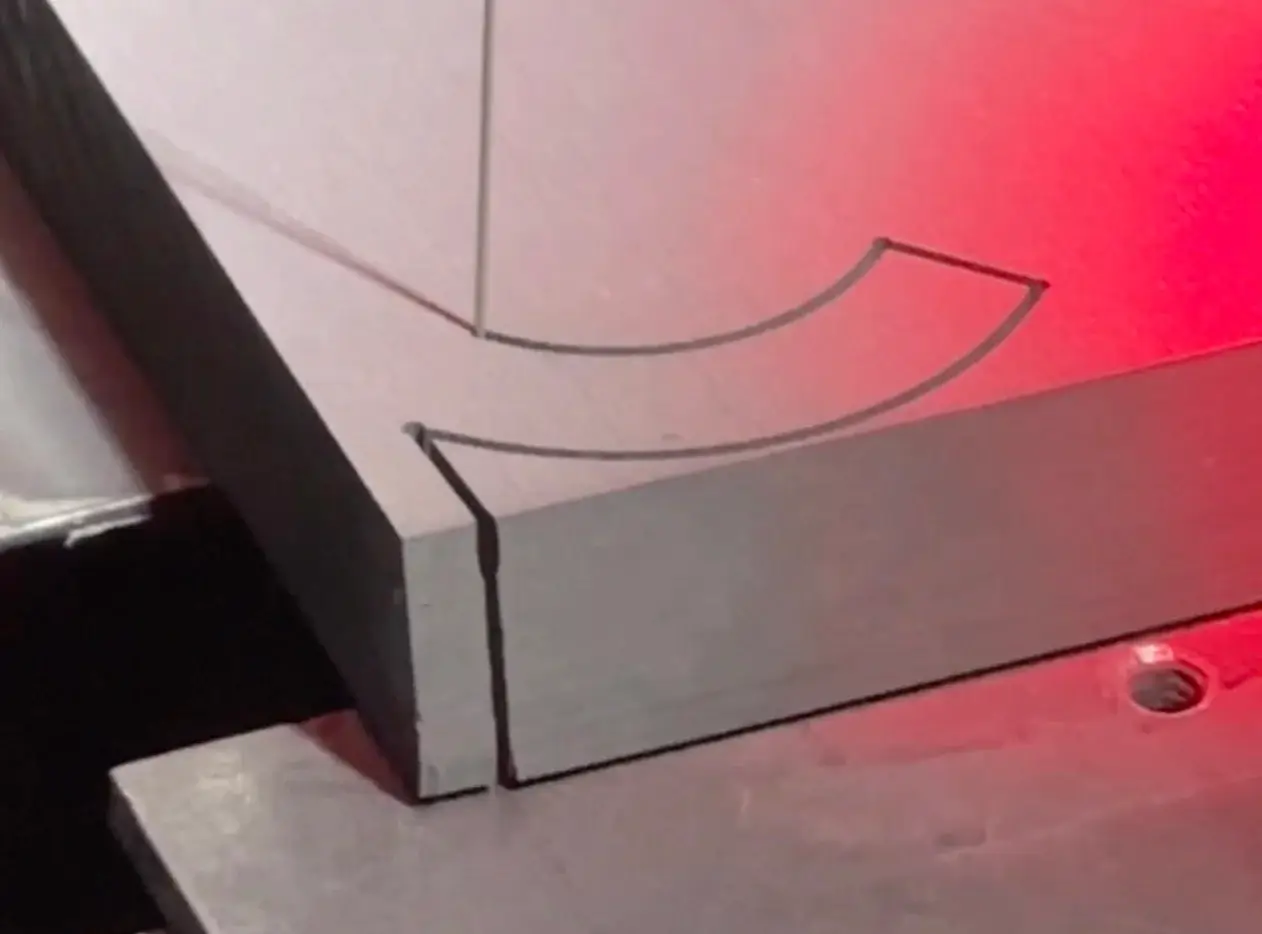

CNC(コンピュータ数値制御)フライス加工では、コンピュータ制御の回転切削工具を使用してワークピースから材料を除去し、精密な輪郭や形状を作成します。この技術は非常に柔軟性が高く、金属、プラスチック、複合材など、さまざまな材料から複雑で入り組んだ部品を製造することができます。 - ワイヤー切断技術:

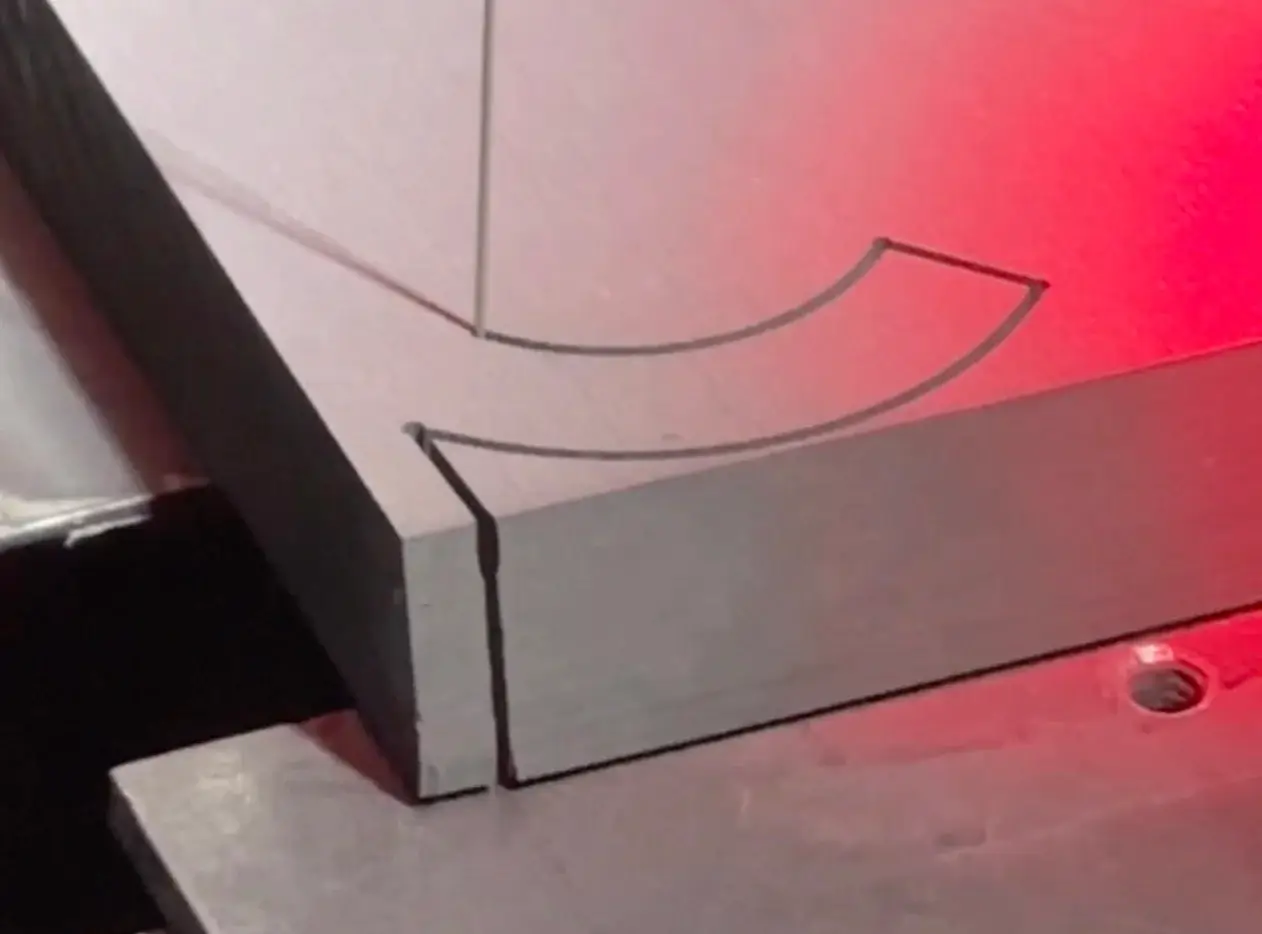

ワイヤーカッティングは、しばしばダイヤモンドのような研磨材でコーティングされた高張力の細いワイヤーを用いて、材料を正確に切り裂く。この方法は、金属、発泡体、複合材などの材料に複雑な輪郭や形状を作り出すのに特に適している。ワイヤーカット・マシンは高い精度と再現性を実現できるため、特定の用途には欠かせないものとなっている。

これらの技術と設備は、製造業、航空宇宙、自動車、電子機器など、さまざまな産業で極めて重要な役割を果たしている。精密なプロファイル切断機の能力は、複雑な部品、試作品、完成品の生産に役立っています。

結論として、プロファイル切断機の技術と機器の進化は、製造業に革命をもたらし、さまざまな材料で非常に複雑で精密な部品の製造を可能にした。産業界がますます高いレベルの精度と効率を求め続ける中、これらの最先端技術は間違いなく現代の製造工程の最前線にあり続けるだろう。

レーザープロファイル切断機

産業界で広く使用されている精密加工プロセスである輪郭切断は、複雑な形状やデザインを実現するために高度な技術と特殊な機器に依存しています。様々な技術がある中で、レーザー切断は、輪郭切断のための多用途で効率的な方法として際立っている。輪郭切断用途におけるレーザー切断の技術、装置、利点、限界について探ってみよう。

技術と設備

| テクノロジー | 説明 |

|---|---|

| レーザー切断機 | レーザー切断機は、集光されたレーザービームを使用して精密切断するために特別に設計されています。 |

| CNCレーザー切断機 | CNC制御レーザー切断機は、正確な切断のためにコンピューター制御システムを利用している。 |

| レーザー彫刻機 | レーザー彫刻機は主に彫刻とマーキングに使用されるが、輪郭切断作業も行うことができる。 |

輪郭切断におけるレーザー切断の利点

- 高精度:レーザー切断技術は卓越した精度を提供し、ミクロン単位の公差で切断を行うことができます。このレベルの精度は、複雑な輪郭切断作業に不可欠です。

- 非接触切断:レーザー切断は非接触の切断方法であり、材料の歪みを最小限に抑え、きれいで正確な切断を保証します。この特徴は、物理的な接触や変形に敏感な材料に特に有利です。

- 多用途性:レーザー切断機は、金属、プラスチック、木材、複合材など、さまざまな材料を切断することができる。この汎用性により、様々な産業における多様な輪郭切断アプリケーションに適している。

- スピードと効率:レーザー切断機は高速で動作するため、迅速な生産と効率的な輪郭切断が可能です。この効率性は、大量生産や時間に制約のあるプロジェクトに有益です。

輪郭切断におけるレーザー切断の限界

- 高いイニシャルコスト:レーザー切断装置の初期投資は比較的高く、中小企業や個人ユーザーにとっては障壁となるかもしれない。

- 材料の制限:レーザー切断は多くの材料に適しているが、反射率の高い金属や透明な材料は、その光学的特性により困難が伴う場合がある。

- 熱影響部(HAZ):レーザー切断では切断時に熱が発生し、切断端に熱影響部が生じます。これは、特に厚い材料の場合、材料の変形や熱損傷を引き起こす可能性があります。

- 安全性への懸念:レーザー切断には高エネルギーのレーザービームが使用されるため、作業者には安全上の危険が伴います。リスクを軽減するためには、保護メガネや機械の囲いなど、適切な安全対策が必要です。

結論として、レーザー切断技術は、高精度、汎用性、効率性など、輪郭切断アプリケーションに大きな利点を提供する。その初期コストと限界にもかかわらず、レーザー切断は精密で複雑な輪郭切断ソリューションを求める多くの産業にとって、依然として好ましい選択肢である。レーザー切断の能力と限界を理解することで、製造業者はこの技術を効果的に活用し、最適な結果と安全遵守を確保しながら輪郭切断のニーズを満たすことができる。

ウォータージェットプロファイル切断機

輪郭切断は様々な産業において重要な工程であり、精密な形状やデザインを実現するためには高度な技術と特殊な設備が必要となる。その中でもウォータージェット切断技術は、その汎用性と効率性から広く活用されている。ここでは、輪郭切断用途におけるウォータージェット切断の装置、利点、限界について掘り下げてみよう。

ウォータージェット切断技術を利用した設備

- ウォータージェット切断機:これらの機械はウォータージェット切断専用に設計されており、高圧水ポンプと、金属、石材、複合材などさまざまな材料を切断できる切断ヘッドを備えている。

- CNCウォータージェット切断機:CNC制御のウォータージェット切断機は、コンピュータ数値制御システムを使用してウォータージェットの動きとパワーを正確に制御し、正確な切断を可能にします。複雑な輪郭の切断作業にも高い自動化と柔軟性を提供します。

輪郭切断におけるウォータージェット切断の利点

- 多用途性:ウォータージェット切断技術は、さまざまな材料の切断に適しているため、さまざまな産業や用途に適用できます。

- 熱影響ゾーンなし:ウォータージェット切断は冷間切断法であり、切断プロセス中に熱を発生させません。そのため、材料の歪みや硬化のリスクがなく、切断エッジの品質を保つことができます。

- 高精度:ウォータージェット切断技術は、高精度の切断を実現し、複雑な形状や厳しい公差を必要とする輪郭切断作業の要求を満たすことができます。

- 環境にやさしい:ウォータージェット切断は、有害なガスや化学廃棄物を発生しないため、環境に優しい切断方法です。

輪郭切断におけるウォータージェット切断の限界

- 遅い切断速度:他の切断方法と比較して、ウォータージェット切断は切断速度が遅い傾向があり、特に大規模生産では生産効率を低下させる可能性がある。

- 高い営業コスト:ウォータージェット切断の設備と運転コストは、水ポンプや研磨材のエネルギー消費を含め、比較的高くつく可能性があり、生産コストを上昇させる可能性がある。

- 材料厚の制限:厚い材料を切断する場合、ウォータージェット切断技術には限界があります。

- エッジクオリティ:ウォータージェット切断では研磨材を使用するため、切断面が粗くなることがあります。

結論

ウォータージェット切断技術は、汎用性、精度、環境への優しさなど、輪郭切断用途に大きな利点を提供する。しかし、切断速度が遅い、運転コストが高い、材料の厚さに制限があるなどの制約もある。ウォータージェット切断の能力と限界を理解することで、メーカーはこの技術を効果的に活用し、生産効率と費用対効果のバランスを取りながら、輪郭切断で最適な結果を得ることができる。

ワイヤーカット機

ダイヤモンドワイヤー切断と放電加工(EDM)ワイヤー切断は、ワイヤー切断技術の領域で一般的に使用されている2つの技術です。それぞれの手法は、異なる切断要件や材料特性に対応し、独自の長所と短所を備えています。この2つの技術の特徴を探ってみましょう:

ダイヤモンドワイヤー切断

| 利点 | 短所 |

|---|---|

| 高精度カット | 切断速度の制限 |

| 低発熱 | 断線しやすい |

| 材料の無駄を最小限に抑える | 頻繁なワイヤー交換が必要 |

| 様々な素材に対応 | 初期設備費が高くつく可能性がある |

| 複雑な形状の切断にも柔軟に対応 |

放電加工(EDM) ワイヤーカット

| 利点 | 短所 |

|---|---|

| 複雑な形状の切断が可能 | 切断速度が遅い |

| ワークに機械的な力を加えない | 材料の厚さに制限がある |

| 高精度で繊細な表面仕上げ | 営業コストの上昇 |

| 硬化した材料の切断能力 | 電極消耗の可能性 |

| 材料の無駄を最小限に抑える |

ダイヤモンドワイヤー切断とEDMワイヤー切断の比較

| 特徴 | ダイヤモンドワイヤー切断 | EDMワイヤーカット |

|---|---|---|

| 素材適合性 | 様々な素材に対応 | 導電性材料に限る |

| 切断速度 | 速い | 比較的遅い |

| 材料の厚さ | 制限なし | 材料の厚さによる制限 |

| 精度 | 高い | 高い |

| 発熱 | 低い | なし |

| 断線 | 影響を受けやすい | 最小限 |

| 営業費用 | 中~高 | 中~高 |

| メンテナンス | 頻繁なワイヤー交換が必要 | 電極消耗の可能性 |

| アプリケーションの柔軟性 | 複雑な形状に適している | 複雑な形状に適している |

| 廃棄物 | 最小限 | 最小限 |

要約すると、ダイヤモンドワイヤー切断とEDMワイヤー切断には、それぞれ明確な長所と短所があります。ダイヤモンドワイヤー切断は、速度、精度、材料適合性に優れ、さまざまな材料や形状に適しています。一方、EDMワイヤーカッティングは、導電性素材や複雑な形状に最適ですが、カッティング速度の低下や電極の消耗によって制限される場合があります。2つの方法のどちらを選択するかは、具体的な切断要件、材料特性、予算の考慮事項によって決まります。

ダイヤモンドワイヤー切断機で製造工程を変革! プロファイリング切断機

CNCプロファイリング装置

コンピュータ数値制御(CNC)機械加工の一形態として広く使われているCNCプロファイリング技術は、様々な素材に対して精密な切断、彫刻、成形能力を提供します。CNCプロファイリングに関連する機器、その輪郭切断能力、メリットとデメリットについて掘り下げてみましょう。

CNCプロファイリング技術

- CNC旋盤:CNC旋盤は、最も一般的なCNCプロファイリング装置で、ワークを回転させ、切削工具で形状に切削する。

- CNC彫刻機:多軸制御システムを備えたCNC彫刻機は、平面や曲面への精密な彫刻や切断を得意とする。

- CNCフライス盤:CNCフライス盤は、回転する切削工具と移動する工作物を利用して材料を切断、彫刻、成形するため、複雑な輪郭の加工に適している。

- レーザー彫刻機:レーザー彫刻機は、レーザー光線を使用して材料を切断し、彫刻することで、高精度と微細なディテールを提供します。

輪郭切断機能

CNCプロファイリング技術は優れた輪郭切断能力を誇り、複雑な形状や曲線を正確に切断することができます。適切な工具選択とプログラミングにより、CNCプロファイリング装置は、金属、プラスチック、木材を含む様々な材料において、高精度の輪郭切削を実現することができます。

メリットとデメリット

利点:

- 高精度:CNCプロファイリング技術により、非常に精密な切断と彫刻が可能になり、複雑な輪郭加工の要求に応えることができます。

- 柔軟性:多軸制御システムにより、CNCプロファイリング装置は、多様な形状やサイズを作成することができ、加工タスクに高い柔軟性を提供します。

- オートメーション:CNCプロファイリングマシンは、コンピュータ制御により自動加工を可能にし、生産効率を高め、手作業を削減します。

- マルチマテリアル対応:CNCプロファイリング技術は、金属、プラスチック、木材など幅広い素材に適用可能で、さまざまな用途に汎用性があります。

短所:

- 高コスト:CNCプロファイリング装置の初期投資とメンテナンスコストは大きく、操作とメンテナンスには熟練工が必要です。

- 遅い処理速度:複雑な輪郭加工の場合、CNCプロファイリング技術は加工時間が長くなり、生産サイクルの延長につながる可能性があります。

- 材料の制限:素材によっては、CNCプロファイリングに適さない場合があります。

- 複雑なプログラミング:CNCプロファイリングマシンのプログラミングは複雑で、プログラミングとデバッグには熟練した技術者が必要です。

結論として、CNCプロファイリング技術は、輪郭切削作業に高精度、柔軟性、自動化を提供する。しかし、高いコスト、遅い処理速度、複雑なプログラミング要件などの課題も伴う。具体的な加工ニーズや材料特性とこれらの要因を比較検討することで、メーカーは輪郭切削工程を最適化するための十分な情報に基づいた決定を下すことができる。

ワイヤーカット技術で精密切断の未来を発見しよう!

ワイヤーカット技術に関する総合ガイドで、精密加工の世界に飛び込みましょう!ワイヤーカット・ワイヤーの機能、用途、利点を探求し、製造工程へのアプローチに革命を起こしましょう。精密切断の可能性を最大限に引き出すために、今すぐご覧ください!

ワイヤーカット技術による精密切断の未来をご覧ください!

正しいプロファイル切断機の選択

適切な輪郭切削装置を選択することは、様々な製造用途において最適な加工結果と効率を達成するために極めて重要です。ここでは、適切な装置を選択する際に考慮すべき重要な要素をいくつかご紹介します:

- 精度要件:輪郭切断作業に必要な精度のレベルを評価する。高精度が不可欠な場合は、ダイヤモンドワイヤー切断のような高度な制御システムと切断技術を備えた装置を検討してください。

- 素材適合性:切断する材料の種類を決定し、選択した装置がそれらの材料に適合することを確認する。ダイヤモンド・ワイヤー・カッティングは、金属、セラミック、複合材料など、さまざまな材料に適しています。

- 切断速度と効率:特に大量生産が必要な場合は、装置の切断速度と効率を評価してください。ダイヤモンドワイヤー切断は、高速で効率的な切断が可能なため、大規模な製造業務に最適です。

- 多用途性:さまざまな輪郭切断作業や材料に対応できる装置の汎用性を考慮してください。ダイヤモンドワイヤー切断機には、さまざまな切断ニーズに対応できるよう、カスタマイズ可能な設定や機能が付属していることが多い。

- 維持・運営費:メンテナンスの必要性と装置の運転コストを考慮すること。ダイヤモンドワイヤー切断機はイニシャルコストが高いかもしれませんが、その効率性と最小限のメンテナンスの必要性により、多くの場合、長期的なコスト削減が可能です。

- テクノロジーとイノベーション:輪郭切断技術と技術革新の最新情報をお届けします。ダイヤモンドワイヤーカッティングは、切断速度、精度、汎用性を向上させ、進化し続けています。

要約すると、プロファイリング切断装置を選択する際には、精度、材料適合性、切断速度、汎用性、費用対効果などの要素を優先させる。これらの要素を考慮すると、ダイヤモンドワイヤー切断は、その精度、効率性、幅広い材料と用途における汎用性により、優れた選択肢として浮上する。

加工能力を高める準備はできていますか?その可能性を ダイヤモンドワイヤー切断機 そして、今すぐ業務に革命を起こしましょう。