テンポの速い半導体製造の世界では ワイヤーソーマシン シリコンインゴットを切断するための極めて重要なツールである。この記事では、歩留まりの最適化とコスト削減に焦点を当てながら、これらの機械がどのように活用されているかを掘り下げていく。熟練したプロであれ、好奇心旺盛な新参者であれ、業務を強化するための貴重な洞察が得られるだろう。

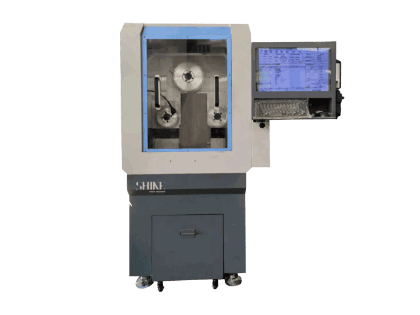

ワイヤーソーマシンは、半導体産業、特にシリコンインゴットをウェハーにスライスする際に基本的な役割を果たす。これらの機械は、精密な切断を行うために、しばしば研磨材でコーティングされた細いワイヤーを使用する。シャインのような企業はこの技術に革命を起こし、より効率的で費用対効果の高いものにした。しかし、これらの機械が不可欠である理由は何なのだろうか?

ワイヤーソーマシンの主要コンポーネントを理解することは、その性能を最適化する上で極めて重要です。主なコンポーネントは以下の通りです:

- ワイヤー:カッティング・ワイヤーはダイヤモンド・コーティングされていることが多く、機械の心臓部である。

- ワイヤガイドローラ:ワイヤーが正しい位置に保たれるようにします。

- 研磨スラリー:摩擦を減らすことで、切断工程を助ける。

- 制御システム:シャイン・マシンのような高度な制御システムは、正確な調整とモニタリングを可能にする。

これらのコンポーネントが連動することで、半導体製造に求められる高精度が実現する。ローラーにガイドされ、研磨スラリーに助けられたワイヤーが、シリコンインゴットを無駄なく切り裂く。制御システムは、すべてのカットが可能な限り正確であることを保証し、使用可能なウェハーの歩留まりを最大化します。

各インゴットからシリコンウェーハの歩留まりを最大化することは、最優先事項である。そのための戦略をいくつか紹介しよう:

- 精密アライメント:ワイヤーをインゴットに正確に合わせ、無駄を最小限に抑える。

- 最適化された切削速度:効率と精度のバランスをとるために切断速度を調整する。

- 定期メンテナンス:エラーやダウンタイムを避けるため、マシンを常に最高の状態に保つ。

シャインのワイヤーソーマシンは、これらの戦略を念頭に置いて設計されており、高度なアライメントシステムとカスタマイズ可能な切断速度を提供します。これらの分野に注力することで、各インゴットから生産されるウェーハの枚数を大幅に増加させ、歩留まりを最適化することができます。

高品質なカットを維持しながらオペレーションコストを削減することは、バランスを取るための行為である。効果的なテクニックをいくつか紹介しよう:

- エネルギー効率:エネルギー効率の良い機械を使い、電気代を下げる。

- 消耗品管理:研磨スラリーや切断ワイヤーなどの消耗品の使用を最適化する。

- オートメーション:自動化を導入して人件費を削減し、精度を高める。

シャインはこれらのコスト削減策をワイヤーソーマシンに取り入れ、効率的なだけでなく経済的なマシンを実現しました。エネルギー効率、消耗品管理、自動化に注力することで、運用コストを大幅に削減することができます。

材料とワイヤーの選択は、ワイヤーソーマシンの効率と効果に大きく影響します。主な考慮事項は以下の通りです:

- ワイヤー素材:ダイヤモンドコーティングワイヤーはシリコンの切断に非常に効果的です。

- 研磨スラリー:ワイヤーと被切断材を補完するスラリーを選択する。

- インゴット品質:高品質のインゴットは、より良いカットをもたらし、廃棄物を少なくする。

シャインは、機械の性能を高めるために設計された、さまざまな素材とワイヤーのオプションを提供しています。適切な組み合わせを選択することで、より速いカットと高い歩留まりを達成することができます。

安定したパフォーマンスを発揮するためには、定期的なメンテナンスが欠かせません。以下にガイドラインを示します:

- 定期検査:ワイヤー、ローラー、制御システムを定期的に点検する。

- 潤滑:すべての可動部品に十分な潤滑油が塗布されていることを確認してください。

- ソフトウェア・アップデート:マシンのソフトウェアを常にアップデートし、最新機能を活用する。

シャインは、ワイヤーソーマシンが最高のパフォーマンスを発揮できるよう、包括的なメンテナンスガイドラインとトラブルシューティングサポートを提供しています。これらのガイドラインに従うことで、ダウンタイムを最小限に抑え、機械の寿命を延ばすことができます。

ワイヤーソーマシンの世界は常に進化しています。今後のトレンドとイノベーションは以下の通りです:

- AIと機械学習:これらの技術は、リアルタイムで切削パラメータを最適化することができます。

- 先端材料:ワイヤーや研磨材の新素材は、切断効率を高めることができる。

- 環境に優しいソリューション:持続可能なやり方や素材は、ますます重要になってきている。

シャインはこのような技術革新の最前線に立ち、ワイヤーソーマシンの効率とコスト効率を向上させる新技術を継続的に開発しています。このようなトレンドを先取りすることで、貴社のオペレーションが競争力を維持し、持続可能であることを保証することができます。

ワイヤーソー

ワイヤーソーマシンは、シリコンインゴットを正確に切断する上で極めて重要な役割を果たす、半導体業界の縁の下の力持ちです。シャインが製造するようなこれらの機械は、比類のない精度でシリコンをスライスするように設計されており、各ウェハーが半導体製造に要求される厳しい品質基準を満たすことを保証します。

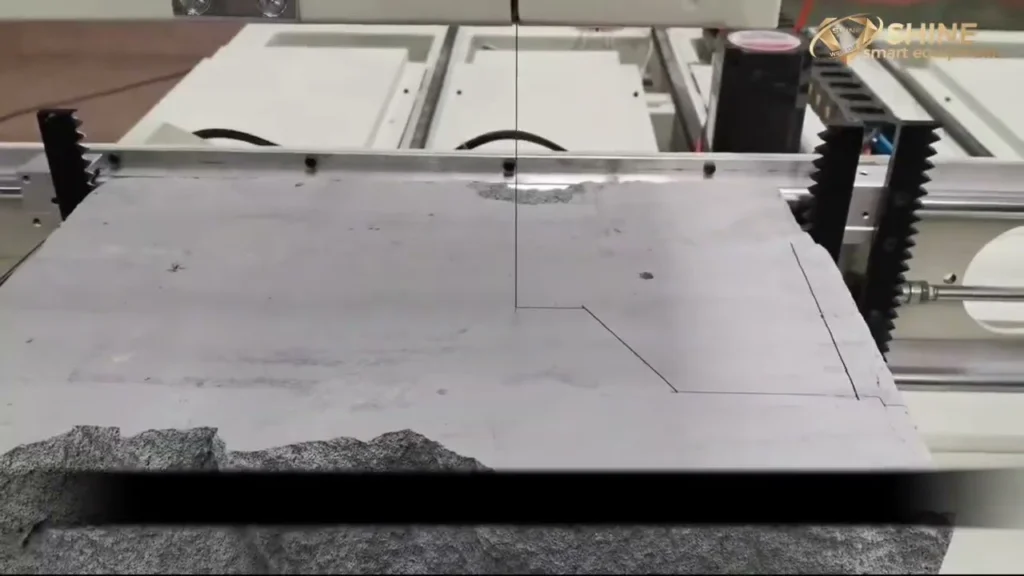

ワイヤーソーマシンの核心は、研磨粒子でコーティングされた細いワイヤーでシリコンインゴットを整然と切断することです。この工程は効率的であるだけでなく、材料の無駄を最小限に抑えることができる。例えば、シャインのワイヤーソーマシンは、その精度と信頼性で有名であり、世界中のメーカーに選ばれています。

半導体産業におけるワイヤーソーマシンの基本的な役割は、いくら強調してもしすぎることはない。ワイヤーソーマシンは、かさばるシリコンインゴットを、電子デバイスの土台となる薄く均一なウェハーに変える役割を担っている。これらの機械がなければ、半導体の生産はより困難で、より高価なものとなっていたでしょう。シャインは、この技術の最前線に立ち、ワイヤーソーマシンの性能と効率を高めるために絶えず革新を続けてきた。

ワイヤーソーマシンの主な利点のひとつは、カーフロス(切断工程で失われる材料)を最小限に抑えてウェハーを製造できることです。これは、歩留まりの最大化が不可欠な高純度シリコンを扱う場合に特に重要です。シャインの先進的なワイヤーソーマシンは、このバランスを達成するように設計されており、メーカーは品質に妥協することなく、各インゴットからより多くのウェハーを生産することができます。

要約すると、ワイヤーソーマシンは半導体産業において不可欠であり、高品質のシリコンウェーハを製造するために必要な精度と効率を提供する。シャインのような企業は、この分野をリードし、メーカーが歩留まりを最適化し、コストを削減するのに役立つ最先端のソリューションを提供している。ワイヤーソーマシンの世界をより深く掘り下げながら、これらのマシンを非常に効果的なものにしている様々なコンポーネント、機能性、戦略について探っていきます。

主要コンポーネントと機能

ワイヤーソーマシンに関しては、その主要部品と機能を理解することが極めて重要です。これらの機械は、特にシリコンインゴットをウェハーに切断するために、半導体産業を支えています。この高度な機械を構成する主な部品と、それらがどのように連携して正確な切断を実現するのかを掘り下げてみましょう。

まず第一に、ワイヤーソーマシンはいくつかの重要な部品で構成され、それぞれが切断プロセスで独自の役割を果たします。主な部品の内訳は以下の通りです:

- ワイヤーウェブ これは機械の心臓部であり、シリコンインゴットをスライスするために連続的に動く細いワイヤーで構成されている。ワイヤーウェブの張力と速度は、精度を確保するために綿密に制御されている。

- ガイドローラー: これらのローラーはワイヤーウェブをガイドし、整列と張りを保ちます。適切なアライメントは、均一なカットを実現し、断線を防ぐために不可欠です。

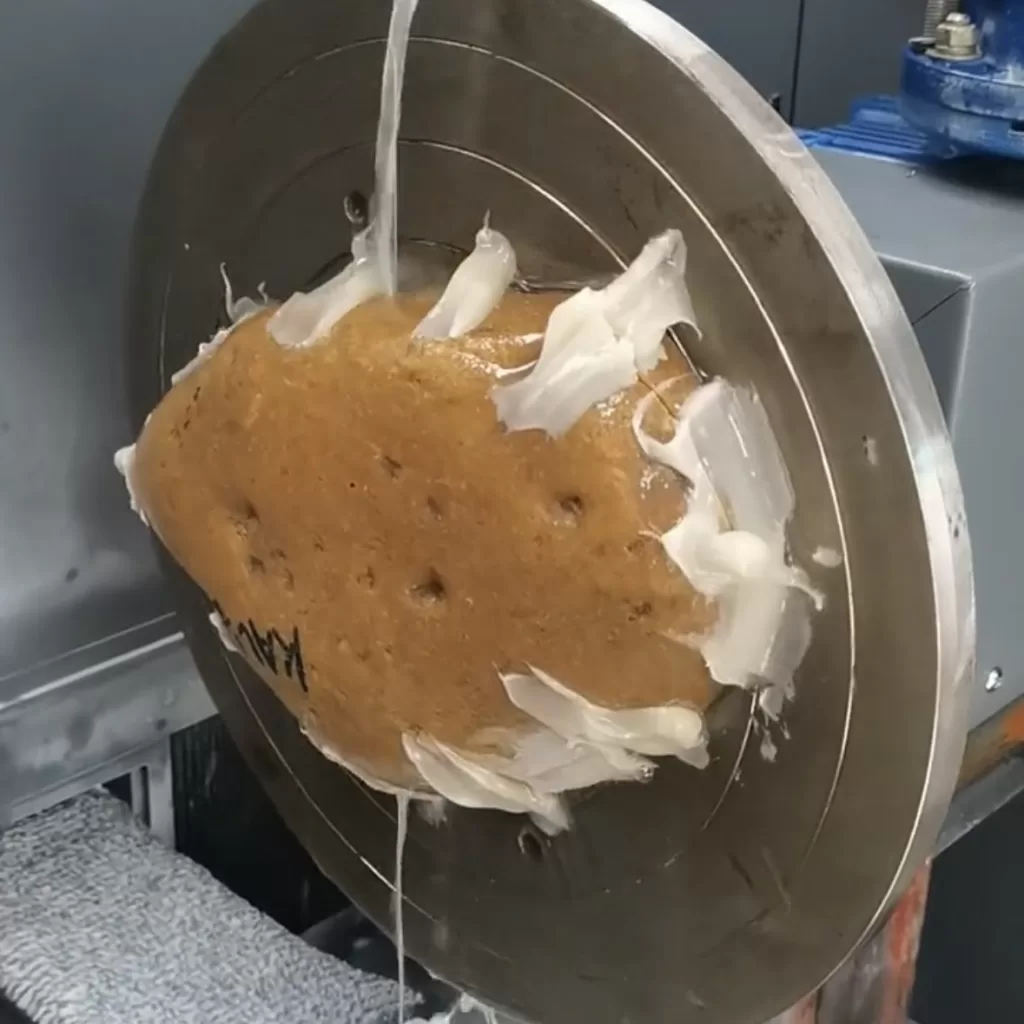

- スラリー供給システム: 研磨粒子とクーラントの混合物であるスラリーは、切断ゾーンに送られます。このシステムにより、ワイヤーが冷却され、切断プロセスが効率的になります。

- インゴットホルダー: インゴットホルダーはシリコンインゴットを所定の位置に固定し、切断プロセス中のいかなる動きも防ぎます。安定性は、高品質のウェハーを実現する鍵です。

- コントロールユニット: コントロールユニットはワイヤーソーマシンの頭脳です。ワイヤーの速度、張力、スラリーの流れを調整し、最適な性能と精度を保証します。

では、これらの部品はどのように組み合わされるのだろうか?プロセスはまず、シリコンインゴットをインゴットホルダーに確実にセットすることから始まる。定位置に置かれると、ローラーにガイドされたワイヤーウェブが制御された速度で動き始めます。スラリー供給システムは、ワイヤーに十分な潤滑と冷却を与え、摩擦と摩耗を低減します。

制御装置は、ワイヤーの張力と速度を継続的に監視・調整し、スムーズで正確な切断を保証します。このように構成要素が調和することで、半導体産業でさらなる加工が可能な高品質のシリコンウェーハが出来上がる。シャインブランドはこのプロセスを完成させ、ワイヤーソーマシンが比類のない精度と効率を提供することを保証している。

要約すると、ワイヤーソーマシンの主要コンポーネントであるワイヤーウェブ、ガイドローラー、スラリー供給システム、インゴットホルダー、および制御ユニットは、正確な切断を達成するために調和して動作します。これらのコンポーネントとその機能を理解することは、ウェハー製造プロセスの最適化を目指す人にとって不可欠です。シャインの先進技術により、シリコンウェーハ生産において最高の歩留まりと品質を達成することができます。

歩留まりの最適化

各インゴットからシリコンウェーハの歩留まりを最大化する場合、ワイヤーソーマシンは極めて重要な役割を果たします。適切な技術と戦略により、生産量を大幅に向上させ、一枚一枚を大切にすることができます。シャインの革新的なソリューションを中心に、ワイヤーソーマシンによる歩留まりの最適化についてご紹介します。

何よりもまず、精度が重要です。ワイヤーアライメントの精度と切断プロセスの一貫性が重要です。シャインのワイヤーソーマシンは、各カットが最小限の偏差で行われることを保証する高度な制御システムのおかげで、その卓越した精度で有名です。この精度により、無駄が削減され、各インゴットから使用可能なウェハーの数が最大化されます。

もうひとつの重要な側面は、切断工程のスピードである。切断速度が速ければスループットの向上につながりますが、速度と品質のバランスを取ることが重要です。シャイン・マシンは切断速度を調整できるため、オペレーターはウェハーの完全性を損なうことなく、歩留まりを最大化する最適な設定を見つけることができます。

さらに、ソーイング工程で使用されるワイヤーの太さは、歩留まりに大きな影響を与える。ワイヤーが細いほど、切断時のカーフロスと呼ばれる材料ロスが少なくなります。シャインは、カーフロスを最小限に抑え、歩留まりを向上させる極細ワイヤーを含む、さまざまなワイヤーオプションを提供しています。しかし、破損を防ぐためには、強度と耐久性を維持するワイヤーを選択することが重要です。

適切なインゴットの準備もまた重要である。切断前にインゴットに不純物や欠陥がないことを確認することで、ウェハーの破損や使用不可能なスライスにつながる問題を防ぐことができます。シャインは、歩留まりに影響を及ぼす前に潜在的な問題を特定し、対処するのに役立つ包括的なインゴット検査と準備のソリューションを提供します。

さらに、高度なモニタリングとフィードバックシステムを採用することで、歩留まりの最適化を大幅に向上させることができます。シャインのワイヤーソーマシンにはリアルタイムモニタリング機能が搭載されており、オペレーターは切断プロセスに関するフィードバックを即座に得ることができます。これにより、即座に調整を行うことができ、各切断がウェハーの最大生産量に最適化されることを保証します。

最後に、オペレーターの継続的なトレーニングとスキルアップも見逃せない。ワイヤーソープロセスのニュアンスに精通した熟練オペレーターは、歩留まりの結果に大きな違いをもたらします。シャインは、オペレーターが効率的に歩留まりを最大化するために必要な知識とスキルを身につけられるよう、幅広いトレーニングプログラムを提供しています。

要約すると、ワイヤーソープロセスにおける歩留まりの最適化には、精度、速度、ワイヤーの選択、インゴットの準備、高度なモニタリング、熟練した操作の組み合わせが必要です。シャインの最先端ワイヤーソーマシンと包括的なサポートソリューションを活用することで、メーカーはシリコンウェーハ生産においてより高い歩留まりと効率を達成することができる。

コスト削減テクニック

シリコンインゴットの切断に関しては、品質に妥協することなくコストを削減することが重要な目標です。ワイヤーソーマシンを有効に活用することは、この目的に大きく貢献します。ここでは、コスト削減を実現するための主なテクニックをご紹介します:

1.ワイヤーの使用を最適化する: ワイヤーはカッティング・プロセスにおいて重要なコンポーネントであり、大きなコスト要因になり得ます。ワイヤーの張力と速度を最適化することで、ワイヤーの破損を最小限に抑え、寿命を延ばすことができます。ブランド シャイン は、シリコン切断の厳しい要求に耐えるように設計された高品質のワイヤーを提供し、より長い使用期間と少ない交換回数を保証します。

2.効率的なスラリー管理 研磨粒子とクーラントの混合物であるスラリーは、切断プロセスにおいて重要な役割を果たします。スラリーの効率的な管理は、大幅なコスト削減につながります。スラリーのリサイクルシステムを導入することで、新しいスラリーの必要性を減らし、材料費を削減することができます。 シャイン は、費用対効果に優れ、環境にも配慮した高度なスラリー管理ソリューションを提供している。

3.エネルギー消費: エネルギーコストは、ワイヤーソーマシンの運転経費の大部分を占める。エネルギー効率の高い機械を利用し、運転パラメーターを最適化することで、かなりの節約につながります。 シャイン ワイヤーソーマシンはエネルギー効率を考慮して設計されており、高性能を維持しながら電気代を削減することができます。

4.定期的なメンテナンス: 予防メンテナンスは、費用のかかる故障や修理を避けるための鍵です。ワイヤーソーマシンを定期的に点検・整備することで、最高の効率で稼動させることができます。 シャイン は、お客様の機械を最高の状態に保ち、ダウンタイムと修理コストを削減する包括的なメンテナンスパッケージを提供しています。

5.トレーニングとスキル開発 オペレーターのトレーニングに投資することで、機械の操作性が向上し、操作ミスが減少します。熟練したオペレーターは、切断工程を最適化し、無駄を省いて歩留まりを向上させることができる。 シャイン は、ワイヤーソーマシンを効率的に操作するために必要なスキルを身につけるトレーニングプログラムを提供しています。

要約すると、ワイヤーソー工程におけるコスト削減には、ワイヤーの使用量の最適化、スラリーの効率的な管理、エネルギー消費の削減、機械の定期的なメンテナンス、オペレーター・トレーニングへの投資の組み合わせが必要である。これらのテクニックを採用し、以下のソリューションを活用することで、ワイヤーソーのコストを削減することができます。 シャイン高品質なカットを維持しながら、大幅なコスト削減を実現できます。

素材とワイヤーの選択

ワイヤーソーマシンに関しては、材料とワイヤーの選択が作業効率を左右します。歩留まりとコストを最適化するためには、適切な選択が不可欠です。では、どのように選択すればよいのでしょうか?その詳細をご紹介しましょう。

まず第一に、ワイヤーの素材自体が最も重要です。ワイヤーによって適した作業が異なるため、そのニュアンスを理解することで、十分な情報を得た上で決断することができます。例えば、ダイヤモンドコーティングワイヤーは、その耐久性と精度で好まれることが多い。ダイヤモンド・コーティング・ワイヤーは、シリコン・インゴットをバターを切るナイフのように切断することができ、半導体産業で人気のある選択肢となっています。

しかし、まだある!ワイヤーの芯材も重要な役割を果たす。スチール・コアが一般的ですが、タングステンやモリブデンといった他の選択肢も人気を集めています。これらの素材は、より高い引張強度と長寿命を提供し、特に大量加工に有益です。

さて、ブランドについて話そう。シャインは、高品質のワイヤーソーマシンや素材について語る際に頻繁に登場する名前だ。シャインは、効率を最大化し、無駄を最小化するよう特別に設計された各種ワイヤーを提供している。同社の製品は、その優れた耐久性と切断精度で知られており、業界の多くの人々にとって最良の選択となっている。

もうひとつの重要な要素は、ワイヤーのグリットサイズです。グリットサイズが小さいと、カットは細かくなりますが、時間がかかる場合があります。一方、グリットサイズが大きいと、加工スピードは上がりますが、精度が損なわれる場合があります。シャインでは、様々なニーズに合わせて様々なグリットサイズを提供しており、スピードと精度の完璧なバランスを見つけることができます。

切断工程で使用するスラリーの重要性を忘れてはならない。適切なスラリーを使用することで、ワイヤーソーマシンの性能を大幅に向上させることができます。シャインの特殊スラリーは、ワイヤーとシームレスに作用するように設計されており、切断プロセス中に最適な潤滑と冷却を提供します。これにより、切断品質が向上するだけでなく、ワイヤーの寿命も延びます。

結論から言えば、適切な素材とワイヤーを選択することは、慎重な検討を要する多面的なプロセスである。シャインのようなブランドは、作業を最適化するための様々なオプションを提供しています。適切なワイヤー素材、コア、グリットサイズ、スラリーを選択することで、正確なカットを実現し、歩留まりを最大化し、コストを削減することができます。今度ワイヤーソーの材料をお探しの際は、ぜひシャインの製品をご検討ください。

結論として、適切な素材とワイヤーの選択は、ワイヤーソーマシンの効率と費用対効果に大きく影響します。シャインのようなブランドが一流の製品を提供することで、作業をスムーズかつ効率的に進めることができます。よい切断を!

メンテナンスとトラブルシューティング

ワイヤーソーマシンを長持ちさせ、安定した性能を発揮させるには、メンテナンスが欠かせません。定期的なメンテナンスは、切断効率を最適化するだけでなく、ダウンタイムや予期せぬコストを最小限に抑えます。シャイン」ブランドでは、ワイヤーソーマシンを最高のコンディションに保つためのメンテナンスのヒントやトラブルシューティングのガイドラインをご紹介しています。

何よりもまず、マシンの日常点検が不可欠である。ワイヤーの張力、切断部品のアライメント、切断液の状態などをチェックします。シャインのワイヤーソーマシンは、メンテナンスが行き届いているため、操作に支障をきたす可能性を大幅に減らすことができます。

シャイン・ワイヤーソーマシンを円滑に稼動させるためのメンテナンス作業の詳細リストです:

- **日常点検**:ワイヤーの張力が推奨範囲内であることを確認してください。ワイヤーに目に見える磨耗や損傷がないか確認し、必要に応じて交換してください。

- **毎週の点検**:カッティング液のレベルを点検し、必要であれば補充してください。また、ワイヤーガイドのアライメントを点検し、切断が不均一にならないように調整する。

- **毎月の点検**:マシンの徹底的な清掃を行い、堆積したゴミやシリコンダストを取り除く。すべての可動部に注油し、スムーズな動作を確保する。

- **四半期ごとの点検**:機械の電気部品を総合的に点検する。すべての接続が確実で、腐食がないことを確認する。

シャイン・ワイヤーソーマシンの効率を維持するためには、よくある問題のトラブルシューティングも同様に重要です。ここでは、よくあるトラブルとその解決策をご紹介します:

- 断線:ワイヤーが断線し続ける場合、ワイヤーガイドの過度な張力またはずれが原因である可能性があります。必要に応じてテンションを調整し、ガイドを再調整してください。

- 不均一なカット:不均一なカットは、多くの場合、ワイヤーが摩耗しているか、アライメントが不適切であることが原因です。ワイヤーを交換し、切断部品のアライメントをチェックしてください。

- 機械の振動:過度の振動は、ワイヤーの張力のアンバランスやベアリングの磨耗が原因です。ワイヤーの張力がバランスしていることを確認し、摩耗したベアリングを交換してください。

- オーバーヒート:冷却不足またはフィルターの目詰まりが原因で、過熱が発生することがあります。冷却装置が正しく機能していることを確認し、定期的にフィルタを清掃または交換してください。

これらのメンテナンスとトラブルシューティングのガイドラインに従うことで、シャイン・ワイヤーソーマシンを最高のパフォーマンスで稼働させることができます。定期的なメンテナンスは、機械の効率を高めるだけでなく、寿命を延ばし、最終的にはコスト削減と生産性の向上につながります。

結論として、シャイン・ワイヤーソーマシンのメンテナンスには、定期的な点検、タイムリーな交換、問題への迅速な対処が必要です。これらを実践することで、歩留まりを最適化し、運用コストを削減し、ワイヤーソーマシンが正確で効率的な切断を継続できるようになります。

将来のトレンドとイノベーション

シリコンインゴット用ワイヤーソーマシンの未来は、エキサイティングな可能性に満ちている。業界は常に進化しており、競争力を維持するためには、常に時代の先端を行くことが重要です。では、今後数年間で何が期待できるのでしょうか?この分野に革命をもたらすであろう、最も有望なトレンドとイノベーションのいくつかをご紹介しよう。

まず第一に、以下の統合が挙げられる。 人工知能 そして 機械学習 は、ワイヤーソーマシンを変革する用意がある。切断のたびに学習し、時間をかけて性能を最適化し、比類のない精度と効率を実現する機械を想像してみてほしい。これは単なる夢物語ではなく、シャインのような企業はこれを実現するために、すでにAIやML技術に多額の投資を行っている。AI主導のアルゴリズムにより、ワイヤーソーマシンはワイヤーの摩耗や損傷を予測し、切断速度をリアルタイムで調整し、潜在的な問題が発生する前に予見することさえできる。

もう1つのエキサイティングな進展は スマートセンサー そして IoT(モノのインターネット) を統合した。これらの技術により、リアルタイムのモニタリングとデータ収集が可能になり、切断プロセスに関する貴重な洞察を得ることができる。例えば、シャインはワイヤーソーマシンにIoTソリューションを取り入れる最前線に立ち、ユーザーが性能指標を追跡し、メンテナンスアラートを受信し、リモートでオペレーションを最適化できるようにしている。これにより、効率を高めるだけでなく、ダウンタイムと運用コストを大幅に削減することができる。

材料科学も大きな進歩を遂げており、カッティングワイヤーの耐久性と性能を向上させる新材料が開発されている。シャインのような企業は、より高い応力と温度に耐えることができる高度な複合材料やコーティングを試しており、ワイヤーをより長持ちさせ、より正確に切断することにつながっている。これは、材料の無駄を減らし、シリコンウェーハの全体的な歩留まりを向上させるために特に重要である。

その上、このような「"忖度 "することなく サステナビリティ がワイヤーソーマシンの技術革新を後押ししています。環境への影響を最小限に抑えるために、環境に優しい潤滑剤やクーラントが開発され、エネルギー効率の高い設計が標準になりつつある。例えば、シャインは持続可能性に取り組んでおり、ワイヤーソーマシンの最新モデルに環境に優しいソリューションをいくつか導入しています。これらの技術革新は、二酸化炭素排出量を削減するだけでなく、長期的にはコスト削減にも貢献します。

の役割を忘れてはならない。 オートメーション ワイヤーソーマシンの未来を形成しています。完全自動化システムは、他の製造工程とのシームレスな統合を可能にし、ますます普及しています。シャインは、比類のない精度と一貫性を提供する最新鋭の自動ワイヤーソーマシンで、その先頭を走っています。これらの機械は、最小限の人的介入で24時間365日稼動し、生産性を飛躍的に向上させ、人件費を削減します。

最後に、将来は次のようなことが期待できる。 カスタマイズ そして 柔軟性 ワイヤーソーマシン設計における半導体産業が多様化するにつれ、さまざまな材料や切断条件に対応できる機械の必要性が高まっています。シャインは、極薄ウェーハの切断であれ、より大きなインゴットの取り扱いであれ、ユーザーが特定のニーズに合わせてワイヤーソーマシンをカスタマイズできるモジュラー設計の先駆者です。この柔軟性により、メーカーは新しい設備に多額の投資をすることなく、変化する市場の需要に対応することができます。

結論として、AI、IoT、材料科学、持続可能性、自動化、カスタマイズの進歩により、シリコンインゴット用ワイヤーソーマシンの未来は驚くほど明るい。シャインのような企業はこうした技術革新の最前線にあり、歩留まりを最適化しコストを削減するために絶えず限界に挑戦している。これらの技術が進化するにつれ、ワイヤーソーマシンの効率性、信頼性、汎用性がさらに向上し、半導体製造の新時代への道が開かれることが期待される。

よくある質問

- ワイヤーソーマシンとは何か、なぜシリコンインゴットの切断に重要なのか?ワイヤーソーマシンは、半導体産業でシリコンインゴットを薄いウェハーに切断するために使用される特殊な装置です。これらの機械は、歩留まりを最大化し、材料の無駄を減らすために不可欠な正確な切断を保証するため、非常に重要です。

- ワイヤーソーマシンによる歩留まりの最適化とは?ワイヤーソーマシンは、高度な切断技術と精密な制御機構により、歩留まりを最適化します。カーフロス(切断時に失われる材料)を最小限に抑え、すべてのウェハーの厚みを均一にすることで、各インゴットから使用可能なウェハーの枚数を最大化します。

- ワイヤーソーマシンの主な構成部品は?主な構成部品は、ワイヤー、スラリーまたは切断液、張力調整システム、および制御ユニットです。各部品は、シリコンインゴットを正確かつ効率的に切断するために重要な役割を果たしています。

- ワイヤーソーマシンを使用しながら、運用コストをどのように削減できるのか?切断工程の最適化、高品質のワイヤーの使用、機械の定期的なメンテナンスにより、運用コストを削減することができる。さらに、切断スラリーをリサイクルし、エネルギー効率の高いシステムを使用することも、コスト削減に貢献します。

- なぜ素材とワイヤーの選択が重要なのか?適切な材料とワイヤーを選択することは、切断効率と品質に直接影響するため非常に重要です。高品質のワイヤーは正確な切断と機械寿命の延長を保証し、適切な材料は摩耗や損傷を最小限に抑えます。

- ワイヤーソーマシンにはどのようなメンテナンスが推奨されますか?定期的なメンテナンスには、マシンの清掃、摩耗した部品の点検と交換、テンション・システムが適切に調整されていることの確認などが含まれます。定期的な点検とタイムリーなトラブルシューティングにより、コストのかかるダウンタイムを防ぐことができます。

- ワイヤーソーマシンに関する一般的なトラブルシューティングのヒントは何ですか?一般的なトラブルシューティングのヒントには、ワイヤーの断線のチェック、スラリーが汚染されていないことの確認、テンションシステムが正しく機能していることの確認などがあります。定期的なソフトウェアのアップデートとキャリブレーションも、最適なパフォーマンスを維持するのに役立ちます。

- ワイヤーソーマシンに期待される将来のトレンドとイノベーションは?今後のトレンドとしては、自動化の進展、予知保全のためのAIの活用、より耐久性が高く効率的なカッティングワイヤーの開発などが挙げられる。これらの技術革新は、歩留まりをさらに最適化し、運用コストを削減することを目的としている。