高性能製造の領域では、部品の機械加工で精度を達成することが極めて重要です。産業用セラミックスを加工する最も効果的な方法の一つは、ワイヤーソー加工です。この記事では、工業用セラミックスの加工におけるワイヤーソーの技術、利点、応用について掘り下げ、さまざまな部品の高精度と性能の実現に焦点を当てます。その技術的な複雑さから産業への応用に至るまで、ワイヤーソー加工が精密機械加工の風景をどのように変えていくのかを探ってみましょう。

ワイヤーソー技術は、産業用セラミックの加工に革命をもたらした。この技術では、多くの場合ダイヤモンド粒子でコーティングされた細いワイヤーを使用して、セラミック材料を驚くべき精度で切断します。産業用セラミックの加工におけるワイヤーソーの重要性は、いくら強調してもし過ぎることはありません。ワイヤーソーは、電子機器、航空宇宙、医療機器などの重要な用途で使用される部品に不可欠な、高精度の切断を実現する上で極めて重要な役割を果たしています。ワイヤーソーが提供する精度は、最終製品が厳しい品質基準を満たすことを保証し、現代の製造業に不可欠なツールとなっています。

ワイヤーソー加工は、産業用セラミックの加工に関して多くの利点を提供します。主な利点をいくつかご紹介します:

- 材料廃棄物の削減: ワイヤーソーで使用される細いワイヤーは、切り口のロスを最小限に抑え、材料の無駄を少なくします。

- 精度の向上: ワイヤーソー加工は精密な切断を可能にし、部品が正確な仕様を満たすことを保証する。

- 表面品質の向上: ワイヤーの滑らかな切断作用により、優れた表面仕上げが得られ、追加の仕上げ工程の必要性が減少する。

これらの利点により、ワイヤーソーは、高い品質水準を維持しながら生産工程の最適化を目指すメーカーにとって理想的な選択肢となっている。

セラミックの加工には様々なタイプのワイヤーソーが使用されており、それぞれ異なる用途に適したユニークな特徴を持っています。一般的なタイプには次のようなものがあります:

- ワイヤー切断機 これらの機械は、切断に連続したワイヤーのループを使用し、安定した性能と高い精度を提供する。

- ダイヤモンドワイヤー切断機 ダイヤモンドコーティングワイヤーを装備したこれらのマシンは、特に硬いセラミック材料に対して優れた切断能力を発揮する。

- ダイヤモンドワイヤーマシン ダイヤモンドワイヤー切断機と同様、重切削作業用に設計されており、大型のセラミック部品を扱うことができる。

適切なタイプのワイヤーソーを選択するかどうかは、材料の特性や要求される精度など、加工プロセス特有の要件によって決まります。

ワイヤーソーの効率と寿命は、その製造に使用される材料とコーティングに大きく影響されます。一般的な材料には、耐久性と耐摩耗性をもたらす高強度合金やステンレス鋼があります。さらに、ダイヤモンド粒子などのコーティングは、ワイヤーの切断性能を向上させます。これらのコーティングは、強靭なセラミック材料の切断能力を向上させるだけでなく、ワイヤーの寿命を延ばし、交換やメンテナンスの頻度を減らします。

セラミックのワイヤーソー加工は、その精度と効率性により、さまざまな産業で応用されています。注目すべき用途には、以下のようなものがあります:

- エレクトロニクス: 半導体・電子部品用セラミック基板の精密切断。

- 航空宇宙: 航空機や宇宙船システムに使用される高性能セラミック部品の機械加工。

- 医療機器: 医療用インプラントおよび診断機器用セラミック部品の製造。

ワイヤーソーの多用途性により、精度と性能が最重要視される産業では不可欠な技術となっている。

その利点にもかかわらず、セラミックのワイヤーソー加工にはいくつかの課題がある。以下がその例である:

- 工具の摩耗: セラミックは研磨性が高いため、ワイヤーの摩耗が早く、頻繁な交換が必要となる。

- 切断速度: 切削速度と精度の適切なバランスをとることは、特に複雑な形状の場合、難しいことです。

- 熱管理: 切断工程では熱が発生するため、セラミック素材への損傷を防ぐために熱を管理しなければならない。

このような課題に対処するには、先端材料、最適化された切削パラメータ、効率的な冷却システムを組み合わせる必要がある。

技術が進歩し続ける中、セラミック・ワイヤーソーの分野では、いくつかのエキサイティングなトレンドが期待されています。これには以下が含まれる:

- 強化されたワイヤー素材: 耐久性と切削効率をさらに高めた新素材とコーティングの開発。

- オートメーション: 自動化システムの統合により、製材工程を正確に制御・監視。

- 環境の持続可能性: 切削液のリサイクルや廃棄物の最小化など、製材工程が環境に与える影響の軽減を目指した革新的な技術。

これらのトレンドは、精密機械加工の将来を形作るものであり、メーカーがより高いレベルの性能と効率を達成することを可能にする。

結論として、産業用セラミック・ワイヤーソーイングは、精密機械加工の世界を大きく変えるものである。高精度の切断と優れた表面品質を提供する能力により、エレクトロニクスから航空宇宙まで幅広い産業にとって貴重なツールとなっている。テクノロジーが進化し続ける中、ワイヤーソーの未来はこれまで以上に明るく、高性能セラミック部品の加工におけるさらなる進歩が期待される。

ワイヤーソー技術の紹介

精密加工の世界において、産業用セラミックスのワイヤーソー加工は画期的な技術として際立っています。この最先端技術は、産業用セラミックスの機械加工において極めて重要であり、高性能部品に不可欠な非常に精密な切断を可能にします。しかし、ワイヤーソーイングとは一体何なのでしょうか?さっそく見ていきましょう。

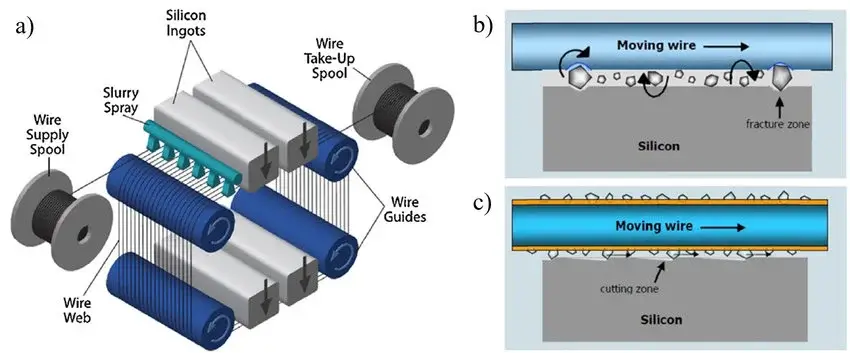

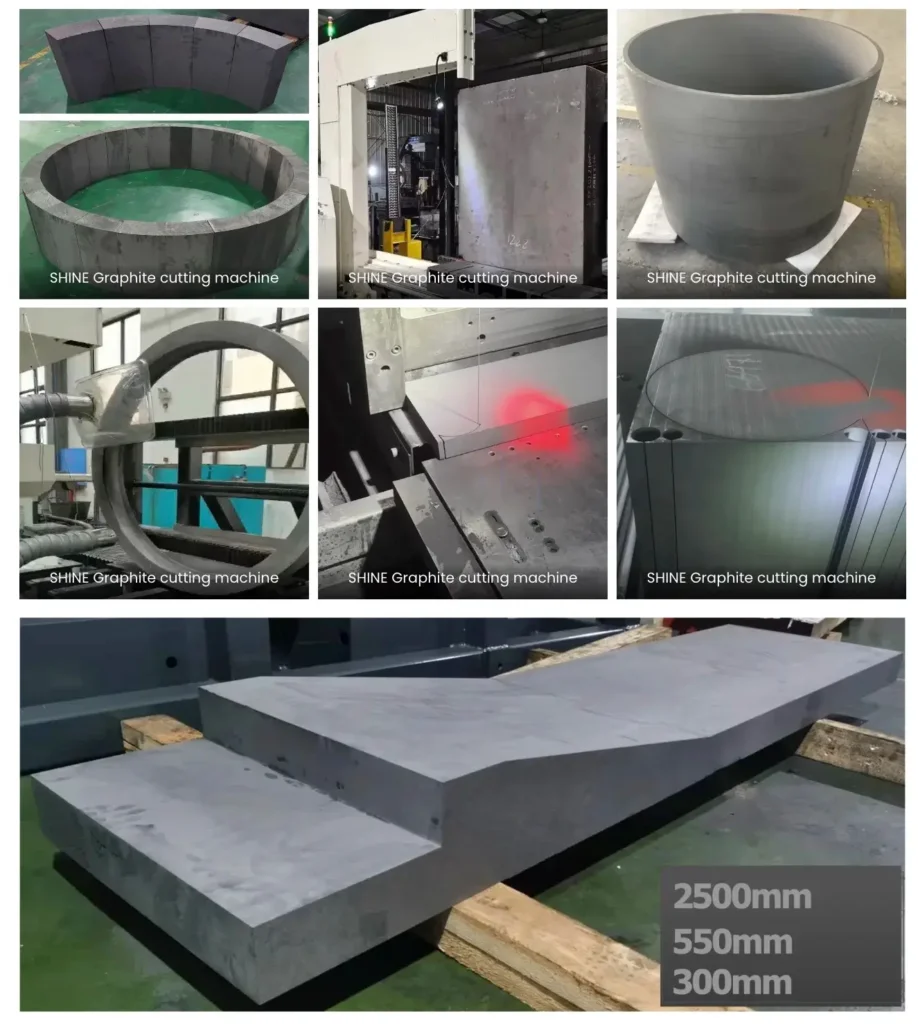

ワイヤーソー技術は、セラミックのような硬い材料を切断するために、多くの場合ダイヤモンド粒子を埋め込んだ細いワイヤーを使用することを中心に展開される。この方法は、目の細かいノコギリを使用するのに似ているが、ワイヤーを使用することで、比類のない精度で材料を切り開くことができる。連続的にループ化されたワイヤーは高速で移動し、きれいで正確な切断を保証する。シャインのような企業はこの技術を完成させ、精密な加工を必要とする業界では欠かせないものとなっている。

産業用セラミック・ワイヤーソーの際立った特徴の一つは、材料の無駄を最小限に抑えて高精度の切断を行う能力です。荒く不正確になり得る従来の切断方法とは異なり、ワイヤーソーイングは、厳しい環境で使用される部品に不可欠なレベルの精度を提供します。そのため、エレクトロニクス、航空宇宙、医療機器など、わずかな誤差が重大な結果をもたらしかねない分野では、非常に貴重なツールとなっています。

ワイヤーソーを支える技術は絶えず進化している。ダイヤモンドワイヤー切断機やダイヤモンドワイヤーマシンを含む最新のワイヤー切断機は、この分野に大きな進歩をもたらしました。これらの機械は、最も過酷な素材に対応できるように設計されており、ワイヤーソー加工が効率的であるだけでなく、耐久性も保証します。この分野のリーダーであるシャインは、可能性の限界を押し広げる機械を開発し、精度と性能の新たな基準を打ち立てました。

要約すると、産業用セラミック・ワイヤーソーは、セラミックの加工方法を変えた革命的な技術です。その高精度、材料廃棄の削減、絶え間ない進歩により、世界中の産業が最も重要な部品にワイヤーソーイングを採用するのも不思議ではありません。この技術の革新と改良を続けることで、精密加工の未来はこれまで以上に明るいものとなるでしょう。

セラミックにおけるワイヤーソーの利点

産業用セラミックの加工に関しては、ワイヤーソーイング技術がゲームチェンジャーとして際立っています。産業用セラミック・ワイヤーソーイングとして知られるこの技術は、現代産業の高精度と性能の要求に応える多くの利点を提供します。ワイヤーソーイング、特にShineのようなブランドが、なぜセラミックを切断するのに最適な方法なのかを掘り下げてみましょう。

何よりもまず、ワイヤーソーが劇的に進化した。 材料の無駄を省く.従来の切断方法では、材料が大きく失われることがよくありますが、ワイヤーソーでは、切り口(切り口の幅)を最小限に抑えることができます。これは、貴重なセラミック材料がより多く保存されることを意味し、コスト削減と効率的な資源利用につながります。シャインのワイヤーソーイング・ソリューションは、特に材料保持を最大化するように設計されており、業界で好まれる選択肢となっています。

もう一つの大きな利点は 精度の向上 IndustrialCeramicsのワイヤーソー。ワイヤーソーの精度は、必要な箇所を正確に切断することを保証し、公差はしばしばマイクロメートルレベルに達します。このレベルの精度は、わずかな狂いが製品の不具合につながりかねない産業において極めて重要です。シャインのワイヤー切断機は、この高い精度を一貫して提供できるように設計されています。

ワイヤーソーはまた、次のような結果をもたらす。 表面品質の向上.切断面が滑らかなため、追加の仕上げ工程の必要性が減り、時間とコストの両方が節約されます。これは、セラミック部品の表面の完全性が重要な用途では特に重要です。シャインのダイヤモンドワイヤー切断機は、非常に滑らかな切断を行うことで知られていますが、これはその優れた設計と技術の証です。

を忘れてはならない。 多用途 ワイヤーソーのこの技術は、最も硬いものから最も脆いものまで、幅広いセラミック材料に使用できます。アルミナ、ジルコニア、炭化ケイ素のいずれでも、ワイヤーソーイングは対応できます。シャインのダイヤモンドワイヤーマシンは、様々な種類のセラミックに対応できる汎用性があり、産業界が加工工程で必要とする柔軟性を保証します。

さらに 効率 ワイヤーソーの利点はいくら強調してもしすぎることはありません。この工程は他の切断方法と比べて比較的速く、生産性の向上とリードタイムの短縮につながります。この効率は、ワイヤーソーに高度な素材とコーティングを使用することでさらに向上します。シャインのワイヤーソーは、最適な速度で作動するように設計されており、品質を損なうことなく、時間通りにプロジェクトを完了することができます。

まとめると、産業用セラミックス・ワイヤーソーの利点は多岐にわたります。材料の無駄の削減や精度の向上から、表面品質の向上や多用途性まで、この技術はセラミックスの加工に不可欠です。シャインのようなブランドは、ワイヤーソーの技術を完成させ、現代産業の高い基準を満たすソリューションを提供しています。電子機器、航空宇宙、医療機器など、ワイヤーソー加工は、お客様が必要とする最先端のソリューションです。

セラミックで使用されるワイヤーソーの種類

産業用セラミック・ワイヤーソーイングにおいて、最適な結果を得るためには、適切なタイプのワイヤーソーを選択することが重要です。さまざまなワイヤーソーには独自の特徴があり、さまざまな用途に適しています。ここでは、セラミック加工で使用される最も一般的なタイプについて説明します。

まずは ダイヤモンドワイヤー切断機.このタイプの鋸は、その卓越した精度と効率で有名です。工業用ダイヤモンドを埋め込んだダイヤモンドワイヤーにより、切断工程はスムーズで正確です。そのため、電子機器や航空宇宙産業など、高い精度が要求される用途に最適です。

次に ワイヤーカット機 この機械は、汎用性が高く、セラミック産業で広く使用されている。これらの機械は、細いワイヤーを利用してセラミック材料を切断し、材料の無駄を最小限に抑えます。ワイヤー切断機は、複雑な切断や複雑な形状に特に有効で、医療機器製造やその他のハイテク用途で愛用されています。

もうひとつの特筆すべきタイプは、ダイヤモンド・ワイヤー・マシンである。ダイヤモンドワイヤー切断機と同様に、この鋸はダイヤモンドでコーティングされたワイヤーを使ってセラミックを簡単に切断します。重要な違いはその用途にあり、ダイヤモンド・ワイヤー・マシンは、スピードと精度の両方が最優先される大規模な工業プロジェクトによく使用されます。

分かりやすく比較するために、これらのタイプの簡単な内訳を紹介しよう:

| ワイヤーソーの種類 | 主な特徴 | アプリケーション |

|---|---|---|

| ダイヤモンドワイヤー切断機 | 高精度ダイヤモンド・コーティング・ワイヤー | エレクトロニクス、航空宇宙 |

| ワイヤー切断機 | 汎用性が高く、材料の無駄が少ない | 医療機器、複雑なカット |

| ダイヤモンドワイヤーマシン | スピードと精度、大規模プロジェクト | 産業用途 |

これらのワイヤーソーにはそれぞれ利点があり、その選択はプロジェクトの具体的な要件によって大きく異なります。ダイヤモンドワイヤー切断機をお求めの場合も、より汎用的なワイヤー切断機をお求めの場合も、これらの違いを理解することで、十分な情報に基づいた決断ができます。

シャインでは、産業用セラミックワイヤーソーに一流のソリューションを提供することを専門としています。私たちのワイヤーソーの範囲は、産業の多様なニーズを満たすように設計されており、加工プロセスで最高の性能と精度を得ることを保証します。

結論として、選択するワイヤーソーのタイプは、セラミック加工の効率と品質に大きく影響します。高精度のダイヤモンドワイヤー切断機から汎用性の高いワイヤー切断機まで、あらゆる用途に最適なツールがあります。お客様の具体的なニーズを考慮し、シャインのような専門家に相談して、産業用セラミック・ワイヤーソーのニーズに最適なソリューションを見つけてください。

ワイヤーソーの素材とコーティング

に関しては 産業用セラミックス ワイヤーソーイングワイヤーソーの素材とコーティングの選択は非常に重要です。ワイヤーソーの性能、効率、寿命は、これらの要因に大きく影響されます。ワイヤーソーを精密加工において傑出した技術にしている材料とコーティングについて、さらに深く掘り下げてみましょう。

まず第一に、ワイヤーソーの芯材そのものがその効果に不可欠です。ワイヤーソーの製造に使用される一般的な素材には、以下のようなものがある:

- 高強度鋼

- タングステン

- モリブデン

これらの素材は、耐久性が高く、厳しい産業用セラミックの切断に耐える能力を持っていることから選ばれています。しかし、材料だけでは、次のような成功を保証するのに十分ではありません。 産業用セラミックス ワイヤーソーイング.これらのワイヤーに施されるコーティングは極めて重要な役割を果たす。

最もポピュラーなコーティングのひとつにダイヤモンドがある。そう、ダイヤモンドだ!ダイヤモンド・コーティング・ワイヤーは、その比類なき硬度と切削能力により、高い効果を発揮する。そのため、次のような言葉をよく耳にする。 ダイヤモンドワイヤー切断機 または ダイヤモンドワイヤーマシン を実現しました。ダイヤモンドコーティングにより、ワイヤーはセラミックを正確に切断し、摩耗を最小限に抑えます。

その他、よく使われるコーティングには以下のようなものがある:

- ニッケル

- 電着ダイヤモンド

- 化学気相成長(CVD)ダイヤモンド

これらのコーティングにはそれぞれ利点があります。例えば、ニッケルコーティングは耐食性に優れ、過酷な工業環境で特に有効です。電着ダイヤモンドコーティングは、ダイヤモンド粒子の均一な層を提供し、安定した切断性能を保証します。一方、CVDダイヤモンドコーティングは、薄いながらも非常に硬いダイヤモンド層を形成するため、高精度の用途に最適です。

では、なぜこのようなことが重要なのでしょうか?材料とコーティングを適切に組み合わせることで、材料の無駄を大幅に削減し、精度を高め、表面品質を向上させることができるからです。このことは、電子機器、航空宇宙、医療機器など、精度が絶対譲れない産業では特に重要です。

要約すると、ワイヤーソーに使用される材料とコーティングは、次のような点で縁の下の力持ちである。 産業用セラミックス ワイヤーソーイング.これらはワイヤーソーの効率と寿命を決定するだけでなく、切断プロセスが可能な限り正確であることを保証します。シャインのようなブランドはこの技術の最前線にあり、高性能部品に最適なソリューションを提供するために絶えず革新しています。

産業におけるワイヤーソーの用途

産業用セラミック・ワイヤーソーイングは、その比類のない精度と効率性により、多くの産業においてゲームチェンジャーとなっている。シャインのような一流ブランドが支持するこの技術は、いくつかの重要な分野における進歩の道を開いてきました。ワイヤーソー、特にワイヤー切断機とダイヤモンドワイヤー切断機を使用したワイヤーソー加工が大きな影響を及ぼしている主なアプリケーションをいくつかご紹介しましょう。

- エレクトロニクス産業エレクトロニクス産業では、極めて精密で微細な公差を持つ部品が要求されます。産業用セラミックワイヤーソーイングは、半導体ウェハーやマイクロエレクトロニクス部品のような複雑な部品を製造する上で極めて重要です。シャインの先進的なダイヤモンドワイヤーマシンは、これらの部品が高性能エレクトロニクスに要求される厳密な基準を満たすことを保証します。

- 航空宇宙部門航空宇宙産業では、あらゆる部品が過酷な条件や厳しい性能基準に耐えなければなりません。ワイヤーソー加工は、タービンブレード、ヒートシールド、その他の重要なセラミック部品の製造に採用されています。シャインのワイヤーカット機の精度は、各パーツが厳しい航空宇宙規格に適合することを保証し、航空機の全体的な安全性と効率に貢献しています。

- 医療機器医療機器には、その生体適合性と耐久性により、セラミック部品がよく使用されます。産業用セラミック・ワイヤーソーイングは、インプラント、手術器具、診断機器用の部品を製造するために使用されます。シャインのダイヤモンドワイヤー切断機は、医療グレードのセラミックを最高の精度で製造することを可能にし、医療用途における信頼性と安全性を保証します。

- 自動車産業高性能セラミックスは、ブレーキディスク、エンジン部品、センサーなどの部品として、自動車産業でますます使用されるようになっています。高い応力や温度条件下でも安定した性能を発揮しなければならないこれらの部品を製造するには、ワイヤーソー技術による精度が不可欠です。シャインのワイヤーカット機は、この技術革新の最前線にあり、優れた自動車用セラミックの製造を可能にしています。

- 再生可能エネルギー再生可能エネルギー部門が成長するにつれ、耐久性が高く効率的な部品の必要性がより重要になります。ワイヤーソーは、ソーラーパネル、風力タービン、その他の再生可能エネルギーシステムのセラミック部品の製造に使用されています。シャインのダイヤモンドワイヤーマシンは、再生可能エネルギー技術の効率と寿命を高める部品の製造に必要な精度を提供します。

結論として、産業用セラミック・ワイヤーソーの用途は広大かつ多様です。電子機器や航空宇宙から医療機器や再生可能エネルギーに至るまで、この技術は高性能セラミック部品の製造方法に革命をもたらしています。シャインのようなブランドは、これらの重要な産業において最高レベルの精度と効率を保証する最先端のワイヤー切断機とダイヤモンドワイヤー加工機を提供し、先導しています。

ワイヤーソーセラミックス加工における課題

産業用セラミックス・ワイヤーソーは、精密機械加工における画期的な技術ですが、それなりの課題も伴います。このプロセスは非常に効果的ですが、最終製品の効率や品質に影響を与える障害がないわけではありません。このセクションでは、セラミックのワイヤーソー加工で直面する最も一般的な課題のいくつかを掘り下げ、これらの問題を克服するための潜在的な解決策とベストプラクティスを探ります。

産業用セラミックス・ワイヤーソーイングにおける主な課題のひとつは、次のようなものである。 硬さと脆さ セラミック材料のセラミックは、その卓越した硬さで知られ、摩耗や高温に強い。しかし、この特性は、鋸引き工程で割れや欠けが発生しやすい性質でもあります。セラミックのもろさは、大幅な材料ロスと歩留まりの低下につながる可能性があり、精度と効率が最重要視される産業では重大な懸念事項です。

もうひとつの課題は ワイヤーソーの消耗 そのものである。セラミック材料の研磨特性は、ワイヤの急速な劣化を引き起こし、頻繁な交換と運用コストの増加につながります。これを軽減するため、メーカーは耐久性と切断効率を向上させるダイヤモンドコーティングワイヤーを使用することが多い。しかし、ダイヤモンドコーティングを施しても、ワイヤーソーの摩耗や損傷は依然として大きな問題であり、継続的な監視とメンテナンスが必要です。

の 冷却と潤滑 製材プロセス中の冷却と潤滑も重要な要素です。効果的な冷却と潤滑は、セラミック部品の熱損傷や表面欠陥につながる可能性のある過熱を防ぎ、摩擦を減らすために不可欠です。しかし、冷却剤と潤滑剤の適切なバランスを見つけるのは難しいことです。過剰な使用は汚染や環境への懸念につながり、不十分な使用は切削性能の低下や工具摩耗の増加につながります。

産業用セラミック・ワイヤーソーイングでは、精度と正確さが最も重要ですが、これらの達成は、以下の理由により困難な場合があります。 振動と安定性 切断工程での問題わずかな振動や不安定さが切断の狂いにつながり、その結果、高性能アプリケーションで要求される厳しい仕様を満たさない部品ができる可能性があります。この問題に対処するため、高度なワイヤー切断機には、安定した正確な切断を保証する制振システムと精密制御機構が装備されています。

さらに 複雑な形状、複雑なデザイン セラミック部品の一部には、さらなる課題があります。ワイヤーソーは、セラミックの複雑な形状や微細なディテールを作成するためによく使用されますが、このような複雑なデザインを実現するには、高度な機械と熟練したオペレーターが必要です。この工程では、品質や性能に妥協することなく最終製品が希望の仕様を満たすよう、綿密な計画と実行が求められます。

最後に 高品質ワイヤーソーのコストと入手性 が制限要因となることがある。高性能ダイヤモンドワイヤー切断機やダイヤモンドコーティングワイヤーは高価であり、特に産業インフラが発達していない地域では入手が制限されることがあります。これは生産コストの上昇とリードタイムの長期化につながり、セラミック用ワイヤーソー技術の採用を検討している中小企業にとって大きな障壁となり得ます。

結論として、産業用セラミックス・ワイヤーソーイングは、精度と性能の面で数多くの利点を提供する一方で、課題がないわけではありません。これらの課題を理解し、高度なワイヤー切断機の使用、冷却と潤滑の最適化、安定性と精度の確保などのベストプラクティスを実施することで、メーカーはこれらの障害を克服し、高品質の結果を得ることができる。技術が進化し続けるにつれて、ワイヤーソー技術と材料のさらなる進歩が期待され、産業用セラミックの加工においてさらに高い精度と効率への道が開かれるでしょう。

セラミックス・ワイヤーソーの将来動向

の世界 産業用セラミックス ワイヤーソーイング は急速に進化しており、業界に革命をもたらす新しい技術や方法論が登場しています。将来を展望すると、いくつかの重要なトレンドがセラミックス・ワイヤーソーの展望を形成すると予想されます。これらの進歩は、精度と効率を向上させるだけでなく、様々な分野での応用に新たな可能性をもたらすでしょう。

最もエキサイティングな進展のひとつは、以下の統合である。 オートメーション そして スマートテクノロジー をワイヤーソーの工程に導入しました。自動化により、より一貫性のある正確な切断が可能になり、人為的ミスの可能性が減少します。AIや機械学習などのスマートテクノロジーは、ワイヤーソーの性能をリアルタイムで最適化し、可能な限り最良の結果を得るためにパラメーターを調整します。これは、複雑で高精度の作業に特に有益で、各カットが最高の精度で実行されることを保証します。

もうひとつの注目すべき傾向は、ダイヤモンドワイヤー切断機の進歩である。これらのマシンは、耐久性と切断効率を向上させるワイヤー素材やコーティングの改良により、より洗練されてきている。例えば、ダイヤモンドコーティングワイヤーの使用は、最も硬いセラミックでさえも摩耗や損傷を最小限に抑えて切断できることから、人気を集めています。これにより、ワイヤーの寿命が延びるだけでなく、ダウンタイムやメンテナンスコストも削減されます。

技術の進歩に加え、次のようなことが重視されるようになっている。 サステナビリティ 業界内でメーカーは、廃棄物を減らし、環境への影響を最小限に抑える方法をますます模索している。これには、材料の無駄を少なくする効率的なワイヤーソー技術の開発や、環境に優しい材料やコーティングの使用などが含まれる。シャインのような企業は、持続可能な慣行を採用することで、環境保全に貢献するだけでなく、市場でのブランド評価と競争力を高めている。

さらに、「覇権主義」が台頭している。 カスタマイズ そして 柔軟性 ワイヤーソーマシンにおけるもう一つの重要な傾向である。最新のワイヤーソーは、さまざまな素材や用途に対応できるように設計されており、その用途はより多様化しています。これは、電子機器、航空宇宙、医療機器など、カスタマイズされた高性能部品の需要が増加している産業において特に重要です。鋸切断工程を特定の要件に合わせることができるため、企業はより良い結果を達成し、顧客独自のニーズに応えることができる。

将来を展望すると、産業用セラミック・ワイヤーソーの未来が明るいことは明らかです。自動化、スマート・テクノロジー、ダイヤモンドワイヤー切断機、持続可能性、そしてカスタマイズにおける継続的な技術革新により、この業界は著しい成長と変革の態勢を整えています。シャインのような企業は、これらの開発の最前線におり、セラミックワイヤーソーイングで可能なことの限界を押し広げ続けています。時代の先端を行き、これらのトレンドを取り入れることで、企業は競争力を維持し、最高品質の製品を顧客に提供することができるのです。

結論として、産業用セラミック・ワイヤーソーの将来は、技術の進歩、持続可能性の向上、カスタマイズの拡大によって定義されることになる。これらのトレンドが進化し続けるにつれ、より効率的で正確、かつ環境に優しいワイヤーソーイングプロセスにつながることは間違いない。シャインのような企業にとって、これはセラミックス加工の変化し続ける状況の中で革新し、卓越するエキサイティングな機会を提供します。

よくある質問

- 産業用セラミックスにおけるワイヤーソー技術とは?ワイヤーソー技術とは、研磨材を埋め込んだワイヤーを用いて産業用セラミックスを高精度に切断する技術です。この方法は、さまざまな高性能部品の正確で滑らかな切断を実現するために不可欠です。

- セラミックにおけるワイヤーソーの利点は何ですか?ワイヤーソー加工は、セラミックを加工する際に、材料の無駄の削減、精度の向上、表面品質の改善など、いくつかの利点をもたらします。これらの利点により、精密で効率的な切断を必要とする産業で好まれる方法となっています。

- セラミックス加工に使用されるワイヤーソーの種類は?セラミックス加工に使用されるワイヤーソーには、ダイヤモンドワイヤーソーや電着ワイヤーソーなど様々な種類があります。それぞれのタイプにはユニークな特徴があり、加工プロセスの特定の要件に応じて、さまざまな用途に適しています。

- ワイヤーソーにはどのような素材やコーティングが使われていますか?ワイヤーソーは通常、鋼のような高強度材料で作られ、ダイヤモンドや立方晶窒化ホウ素のような研磨物質でコーティングされています。これらの素材とコーティングは、ソーイングプロセスの効率と寿命を高めます。

- セラミックのワイヤーソーは、どのような産業でよく使われていますか?セラミックのワイヤーソーは、電子機器、航空宇宙、医療機器など、さまざまな産業で一般的に使用されています。この方法の精度と効率は、これらの分野における高性能部品の製造に理想的です。

- セラミックスのワイヤーソー加工で直面する一般的な課題とは?セラミックのワイヤーソー加工における一般的な課題には、ワイヤーの断線、不均一な切断、ワイヤーの過度の摩耗などがあります。これらの問題に対処するには、ワイヤー材料の慎重な選択、適切な機械メンテナンス、最適化された切断パラメーターが必要です。

- セラミックス・ワイヤーソーの今後の動向は?セラミックス・ワイヤーソーの今後の動向としては、ワイヤー材料やコーティングの進歩、ソーイング工程の自動化、より効率的で精密な切断技術の開発などが挙げられる。これらの動向は、精密加工におけるワイヤーソーの能力をさらに高めると予想される。