半導体製造の世界では、シリコン棒をウェハーに成形するワイヤーソーの工程が極めて重要な役割を果たしている。この技術は、その精度だけでなく、材料の使用量を最大化する能力においても不可欠である。ワイヤーソーの核心は、しばしば研磨粒子でコーティングされた細いワイヤーを使ってシリコン棒を切り開くことである。半導体デバイスの効率と品質に直結するこの工程の重要性は、いくら強調してもしすぎることはない。では、ワイヤーソーイングは具体的にどのように行われ、なぜそれほど重要なのでしょうか?さっそく見ていきましょう。

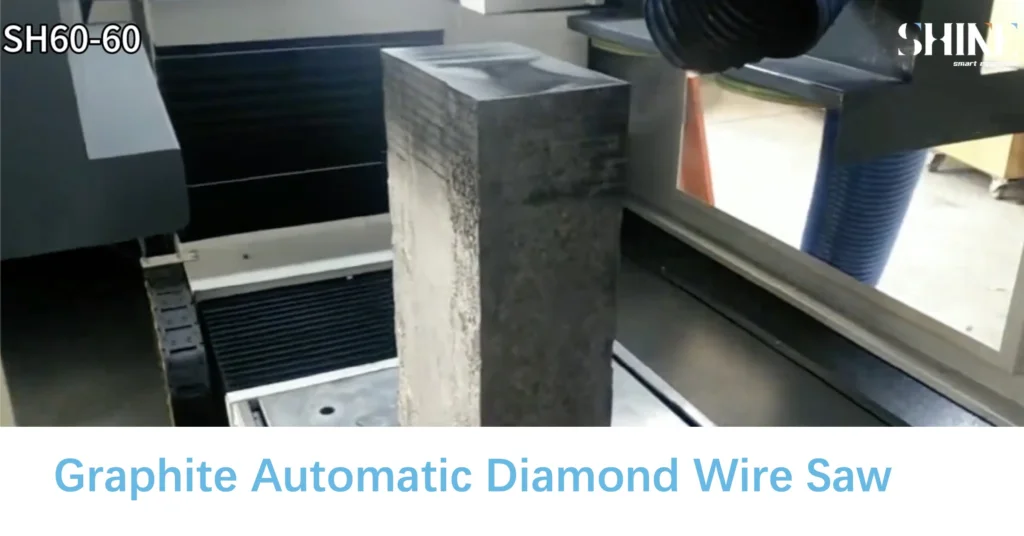

近年、ワイヤーソー技術は数々の革新を遂げ、業界に革命をもたらしました。これらの進歩には、新しいワイヤー素材の開発、自動化と精密切断技術の統合が含まれます。例えば ダイヤモンドワイヤー切断機 は、その耐久性と切断効率により、ゴールド・スタンダードとなっている。さらに、自動化によって比類ない精度がもたらされ、人的ミスが減り、一貫性が向上しました。すべてのカットが完璧で、すべてのスライスが均一な世界を想像してみてください。

ワイヤーソーの主な目標のひとつは歩留まりを向上させることである。これを達成するために、いくつかの戦略を採用することができる。まず、ワイヤーの張力と速度を最適化することで、材料の無駄を大幅に減らすことができます。さらに、高度な冷却技術を使えば、しばしばクラックや欠陥の原因となる過熱を防ぐことができる。ここでは、歩留まりを向上させるための主な方法をいくつか紹介する:

- 最適化されたワイヤーテンション: 適切なテンションを維持することで、よりきれいなカットが可能になり、断線の可能性も低くなります。

- 高度な冷却: 適切な冷却機構が熱による損傷を防ぎ、シリコンロッドの完全性を保証する。

- 精密アライメント: シリコンロッドをワイヤーと完全に一致させることで、材料のロスを最小限に抑えることができます。

ワイヤーソー加工において、品質は歩留まりと同じくらい重要です。高品質の切断は、最終的な半導体製品の欠陥の少なさと性能の高さを意味します。品質を高める技術には、表面の損傷を最小限に抑え、均一な切断を実現することが含まれます。高度なモニタリングシステムは、リアルタイムで不規則性を検出し、即座に調整することができます。さらに、高品質の研磨材を使用することで、表面が滑らかになり、製材後の処理の必要性を減らすことができます。これは、ラフスケッチと精細な図面の違いと同じです。

このような先進的なワイヤーソーイング技術の効果を真に理解するために、いくつかの実例を見てみましょう。ある大手半導体メーカーでは、ダイヤモンドコーティングワイヤーを導入したところ、歩留まりが20%向上しました。また別の企業では、自動精密切断を導入し、不良品が大幅に減少したと報告しています。これらのケーススタディは、高度なワイヤーソー技術を採用することの実際的な利点を強調しています。これらの事例は、技術革新が効率を高めるだけでなく、全体的な品質を向上させるという事実を証明するものです。

ワイヤーソー入門

ワイヤーソー技術は、シリコン棒の加工方法に革命をもたらし、半導体産業には欠かせない技術となっている。バターナイフでパンを切ろうとするのを想像してみてください。その代わりに、細かいギザギザのパン切りナイフを使うと、正確で、きれいで、効果的です。これがシリコン棒のワイヤーソーの真髄だ。この方法では、しばしば研磨粒子が埋め込まれた細いワイヤーを使って、シリコンを高精度で、無駄なく切り開くことができる。

しかし、なぜワイヤーソー加工がそれほど重要なのだろうか?シリコン棒は半導体産業の屋台骨であり、数え切れないほどの電子機器の原料となっている。技術の進歩に伴い、高品質のシリコンウェーハの需要は急増し続けています。従来の切断方法では、要求される精度と効率に追いつくことができません。ワイヤーソーの登場は、このような要求を満たすだけでなく、それを上回る画期的なものです。

ワイヤーソーの核心は、一連のプーリーとテンショナーによってガイドされたワイヤーが前後に動くことである。ワイヤーはダイヤモンド粒子などの研磨材でコーティングされており、ワイヤーの動きに合わせてシリコンロッドを削っていく。このプロセスは、ハイテク・チーズスライサーに例えることができ、ワイヤーが切断刃、シリコン棒がチーズとなる。その結果は?材料ロスを最小限に抑えながら、シリコンを薄く均一にスライスすることができる。

ワイヤーソー技術の主な構成要素を分解してみよう:

- ワイヤー 通常、鋼鉄またはその他の耐久性のある材料で作られたワイヤーは、切断を容易にするために研磨粒子でコーティングされている。

- 研磨粒子: 多くの場合ダイヤモンドで、これらの粒子は切断効率を高めるためにワイヤーに埋め込まれている。

- プーリーとテンショナー: これらの部品はワイヤーをガイドし、正確な切断に必要な張力を維持する。

- 冷却水: 液体クーラントは、鋸切断時の熱と摩擦を軽減し、スムーズで効率的な切断を実現するためによく使用されます。

要約すると、ワイヤーソーは精密さ、効率、革新性を兼ね備えた高度な技術である。ワイヤーソーは、半導体業界のパンを包丁で切り分けるようなものであり、無駄を最小限に抑え、歩留まりを最大化しながら高品質のシリコンウェーハを製造することを可能にしている。この記事では、最新の技術的進歩、歩留まりを向上させる戦略、切断されたシリコン棒の品質を向上させる技術について掘り下げていきます。

ワイヤーソーの技術革新

ワイヤーソー技術は、その誕生以来長い道のりを歩んできましたが、最新の進歩は革命的と言うほかありません。これらの技術革新は単なる漸進的な改善ではなく、シリコンロッドの歩留まりと品質を大幅に向上させる画期的なものです。では、業界を騒がせているこれらの最先端技術とは何か?さっそく見てみよう!

何よりもまず、新しい 材料 耐久性と精度が向上したワイヤーソーが開発された。従来のスチールワイヤーに代わり、ダイヤモンドコーティングワイヤーが開発され、より弾力性に富み、きれいな切断が可能になりました。これにより、ワイヤーの寿命が延びるだけでなく、ワイヤーの交換頻度が減り、ダウンタイムを最小限に抑えることができます。

もう1つの画期的な革新は 精密切断技術.最新のワイヤーソーには、マイクロメーターレベルの調整が可能な高度なセンサーと制御システムが搭載されています。これにより、各切断が可能な限り正確になり、無駄が減り、シリコン棒の全体的な品質が向上します。外科医のメスのような繊細さでシリコン棒を切り裂くことができることを想像してみてください!

自動化もまた、ワイヤーソー技術が大きく進歩した分野である。今日のワイヤーソーは、多くの場合、以下のものと統合されています。 自動化システム これは、ロッドの出し入れから切断パラメータの調整まで、すべてをリアルタイムで処理できる。これにより、工程がスピードアップするだけでなく、ヒューマンエラーのマージンも削減される。ロボットが人間とともにシームレスに働き、それぞれが非の打ちどころのない正確さで作業をこなしている工場の現場を思い浮かべてほしい。

を忘れてはならない。 ソフトウェア・イノベーション.最新のワイヤーソーは、多くの場合、シリコン棒の特定の要件に基づいて切断パターンを最適化できる高度なソフトウェアによって制御されている。このソフトウェアはリアルタイムでデータを分析し、その場で調整を行うことができるため、歩留まりと品質の両面で各カットが最適化されます。まるで、職人がすべての工程でノコギリを指導しているようなものだ。

要約すると、ワイヤーソーの最新技術革新には以下のようなものがある:

- ダイヤモンド・コーティング・ワイヤー 耐久性と精度を高める。

- 高度なセンサーと制御システム μmレベルの精度を実現する。

- 自動化システム 効率性の向上とヒューマンエラーの低減のために。

- 洗練されたソフトウェア 切断パターンのリアルタイム最適化のために。

これらの技術革新は、ワイヤーソー業界を変革し、これまで以上に高い歩留まりと優れた品質のシリコンロッドを実現することを可能にしています。テクノロジーが進化し続けるにつれて、これらの進歩はさらに洗練され、シリコンロッド加工で可能なことの限界を押し広げることが期待される。

シリコンロッド製材における歩留まりの改善

シリコンロッドのワイヤーソー加工では、歩留まりの最大化が最優先事項です。この工程は非常に複雑ですが、適切な戦略を用いることで、無駄を大幅に削減し、生産量を向上させることができます。ワイヤーソーの工程で高い歩留まりを達成するための効果的な方法をいくつかご紹介しましょう。

何よりもまず、 ワイヤーテンションの最適化 が重要です。張力が強すぎるとワイヤーが切れてしまい、逆に弱すぎると正確なカットができません。完璧なバランスを見つけることで、ワイヤーが安定し、シリコンロッドを効率よく切断することができます。ワイヤーの張力を定期的にモニターし調整することで、大きな違いが生まれます。

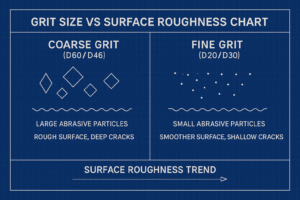

もう1つの重要な要素は 適切な研磨スラリーの選択.スラリーは潤滑剤として働き、切断工程を助ける。適切な粒子径を持つ高品質のスラリーを使用することで、切断速度を向上させ、シリコンの無駄を減らすことができます。さらに、最適な結果を得るためには、スラリーの均一性と清浄度を維持することが重要です。

実施 高度な自動化技術 も歩留まり向上に大きな役割を果たすことができる。自動化システムは、ワイヤー速度、送り速度、張力などの様々なパラメーターを正確に制御することができます。このレベルの制御は、人為的ミスを最小限に抑え、安定した性能を保証し、歩留まりの向上につながります。

ここでは、歩留まりを向上させるための実践的な戦略をいくつか紹介しよう:

- 定期的なメンテナンス: ワイヤーソーの設備を常に最高の状態に保つことで、予期せぬ故障を防ぎ、スムーズな操業を実現します。

- 精密アライメント: シリコンロッドがワイヤーソーと完全に一直線になるようにすることで、切断ムラを防ぎ、材料のロスを減らすことができる。

- 最適化された切削パラメータ: ワイヤー速度、送り速度、スラリーの流れなどの切断パラメーターを微調整することで、より効率的な切断と高い歩留まりを実現できる。

- リアルタイムのモニタリング: センサーや監視システムを導入して切断工程をリアルタイムで追跡すれば、問題を迅速に特定して修正することができる。

さらに マルチワイヤーソーイング技術 は歩留まりを大幅に向上させることができる。この技術では、複数のワイヤーを同時に使用して複数のシリコン棒を一度に切断する。切断速度が向上するだけでなく、全体的な材料の無駄が減り、歩留まりの向上につながる。

最後に、 トレーニングと能力開発 オペレーターの存在も見逃せません。ワイヤーソーの複雑な工程を理解している熟練したオペレーターは、十分な情報に基づいた判断と調整を行うことができ、その結果、歩留まりを向上させることができる。

これらの戦略を実行し、プロセスを継続的に改善することで、シリコンロッドのワイヤーソー加工における歩留まりを大幅に改善することができます。重要なのは、細部に注意を払い、データに基づいた決断を下すことです。

切断シリコン棒の品質向上

切断されたシリコン棒の最高品質を達成するためには、精度と細部への細心の注意が最も重要です。目標は、各シリコンロッドを希望の仕様に切断するだけでなく、構造的完全性と表面品質を維持することです。では、どのようにしてこれを達成するのでしょうか?ここでは、切断されたシリコン棒の品質を大幅に向上させる技術と方法について説明します。

何よりもまず、切断工程での表面損傷を最小限に抑えることが重要です。表面損傷はマイクロクラックの原因となり、ロッドの性能と寿命を損なう可能性があります。これを軽減する効果的な方法のひとつが ダイヤモンド・コーティング・ワイヤー.ダイヤモンドコーティングワイヤーは、より滑らかなカットを提供し、表面の擦り傷の可能性を減らし、より均一な仕上がりを保証します。

品質を向上させるもうひとつの重要な要因は、均一なカットを実現することである。カッティング・プロセスの一貫性を保つには、次のような方法がある。 精密制御システム.これらのシステムは、高度なセンサーとリアルタイムのモニタリングを活用し、切断パラメーターを動的に調整する。そうすることで、各カットが可能な限り正確であることを保証し、ばらつきを抑えて均一性を維持します。

さらに 冷却と潤滑技術 は、切断の品質を向上させる上で重要な役割を果たします。ワイヤーソーの加工工程では、摩擦によって熱が発生し、熱による損傷が生じます。効率的な冷却システムと適切な潤滑剤を採用することで、温度を制御し、熱による損傷を最小限に抑え、よりきれいな切断を実現することができます。

切断されたシリコン棒の品質を向上させるために考慮すべき追加のテクニックをいくつか紹介しよう:

- 最適化されたワイヤーテンション: きれいなカットを実現するには、ワイヤーのテンションを正しく保つことが不可欠です。テンションが強すぎるとワイヤーが切れてしまい、弱すぎるとカットにムラができてしまいます。

- 先端ワイヤー材料: 摩耗や損傷に強い高品質のワイヤー素材を利用することで、ワイヤーソー加工の寿命と効果を向上させることができる。

- カット後のトリートメント: 化学研磨やアニールなどの切断後処理を施すことで、シリコン棒の表面品質と構造的完全性をさらに高めることができる。

これらの技術を取り入れることは、切断されたシリコン棒の品質を向上させるだけでなく、ワイヤーソー工程の全体的な効率と費用対効果にも貢献します。精度、均一性、表面の完全性を重視することで、メーカーはシリコンロッドが最高水準の品質を満たすことを保証でき、最終的にアプリケーションの性能向上につながります。

結論として、切断されたシリコンロッドの品質を向上させるには、高度な材料、精密制御システム、効果的な冷却と潤滑技術の組み合わせが必要である。これらの戦略を実施することで、メーカーは優れた切断を達成し、表面損傷を最小限に抑え、均一性を確保することができ、最終的に、最新のアプリケーションの厳しい要求を満たす高品質のシリコンロッドを得ることができる。

ケーススタディと実践的応用

ワイヤーソー技術に関して、実際の成功事例ほど雄弁なものはありません。ここでは、この分野における目覚しい進歩を紹介する魅力的なケーススタディと実用的なアプリケーションをご紹介します。これらの事例は、高度なワイヤーソー技術の有効性を強調するだけでなく、産業現場での導入に関する貴重な洞察も与えてくれます。

ケーススタディ1:ソーラーパネル製造における高精度切削加工

ソーラーパネル業界では、精度と効率が最も重要である。ある大手ソーラーパネル・メーカーは最近、生産工程を強化するために高度なワイヤーソー技術を採用した。統合することで ダイヤモンド・コーティング・ワイヤー そして 自動切断システムその結果、収量と品質の両方で大幅な改善を達成した。その結果は驚くべきものだった:

- 収量の向上: この新しいワイヤーソー技術により、材料の無駄が20%削減され、同じ量のシリコン棒からより多くのソーラーウェハーを生産できるようになった。

- 質の向上: ダイヤモンド・コーティングされたワイヤーの精度は、表面の損傷を最小限に抑え、よりスムーズで均一なカットを実現した。その結果、ソーラーパネルの高効率化と長寿命化につながった。

このケーススタディは、高度なワイヤーソー技術がソーラーパネル製造工程にどのような革命をもたらし、より持続可能で費用対効果の高いものにできるかを実証している。

ケーススタディ2:半導体業界の躍進

半導体産業では、マイクロチップの製造に高品質のシリコンウエハーが欠かせない。ある有名な半導体メーカーは、より小型で高性能なマイクロチップの需要がますます高まっているため、ワイヤーソー加工工程の強化を模索していた。そこで レーザーガイド下ワイヤーソー その結果、彼らは目覚ましい結果を残した:

- 精度の向上: レーザーガイド・システムによってワイヤーの正確なアライメントが保証され、より薄く均一なカットが実現した。これにより、高性能で消費電力の少ないマイクロチップの製造が可能になった。

- カーフ・ロスの低減: 高度なワイヤーソー技術によって切り口のロスが最小限に抑えられ、メーカーは1本のシリコン棒から得られるウェーハの枚数を最大限に増やすことができた。

このブレークスルーは、製造工程の効率を向上させただけでなく、現代の機器を動かす最先端のマイクロチップの開発にも貢献した。

実践的なアプリケーション医療機器製造

医療機器業界では、精度と品質が最も重要である。ペースメーカーやインプラントなどの医療機器の大手メーカーは、生産工程を強化するために高度なワイヤーソー技術を導入した。次のような利点があります。 超音波ワイヤーソーしかし、彼らは目覚ましい成果を達成した:

- 表面仕上げの向上: 超音波振動は表面の粗さを減らし、より滑らかで生体適合性の高い医療器具を実現した。

- 収量の向上: 高度なワイヤーソー技術によって材料の無駄が最小限に抑えられ、メーカーは同じ量の原材料からより多くの装置を製造できるようになった。

この実用的なアプリケーションは、高度なワイヤーソー技術が、患者の転帰と生活の質を改善する高品質の医療機器の製造にどのように貢献できるかを浮き彫りにしている。

結論

これらのケーススタディと実践的なアプリケーションは、先進的な技術がもたらす変革の可能性を浮き彫りにしている。 ダイヤモンドワイヤーソーマシン 様々な産業でソーラーパネル製造、半導体製造から医療機器製造に至るまで、精度、効率、品質がもたらすメリットは否定できない。これらの高度な技術を採用することで、企業は歩留まりと品質の大幅な向上を達成し、それぞれの分野で革新と成功を推進することができる。

よくある質問

- ワイヤーソー技術とは?ワイヤーソー技術とは、研磨粒子を埋め込んだワイヤーを使って材料、特にシリコン棒を切断する方法である。この技術は半導体産業において、シリコン棒からウェハーを製造するために非常に重要である。

- シリコン棒の加工でワイヤーソーが重要なのはなぜか?ワイヤーソーは、正確な切断を可能にし、材料の無駄を最小限に抑え、シリコン棒の表面を高品質に仕上げるために重要である。この精度は、効率的で効果的な半導体デバイスの製造に不可欠です。

- ワイヤーソーの最新技術的進歩とは?最近の進歩には、新しい研磨材の使用、ワイヤー張力制御の改善、自動化と精密切断技術の統合などがある。これらの技術革新により、シリコンロッドの歩留まりと品質の両方が向上している。

- シリコンロッドのワイヤーソー加工で歩留まりを向上させるには?歩留まりは、ワイヤーの速度や張力などのソーイングパラメーターを最適化し、高品質の研磨材を使用し、エラーや無駄を減らすために高度な監視システムを導入することで改善できる。

- 切断されたシリコン棒の品質を高めるために、どのような技術が使われていますか?品質を向上させる技術には、制御された切断環境による表面ダメージの最小化、精密ガイドワイヤーの使用による均一な切断の実現、ロッド表面を滑らかにする切断後の処理などがある。

- 高度なワイヤーソーの技術が成功した例を教えてください。はい、先進的なワイヤーソー加工技術の導入に成功した企業の事例がいくつかあります。例えば、半導体製造工場で自動ワイヤーソーを使用し、シリコンウエハーの歩留まりと品質を大幅に改善した例があります。

- ワイヤーソーの自動化の利点は何ですか?ワイヤーソーの自動化は、精度の向上、ヒューマンエラーの低減、安定した品質、スループットの向上など、多くのメリットをもたらします。また、リアルタイムでのモニタリングや調整も可能で、性能と効率の最適化につながります。

- ワイヤーの張力はソーイングにどのような影響を与えますか?ワイヤーの張力は、切断精度と表面品質に影響するため、ソーイング工程では非常に重要です。適切な張力は、まっすぐな切断を保証し、ワイヤーの破損を減らし、シリコンロッドへの損傷を防ぎ、全体的な歩留まりと品質を向上させます。